Döymənin istilik müalicəsi keyfiyyətinə necə zəmanət vermək olar?

2022-05-18

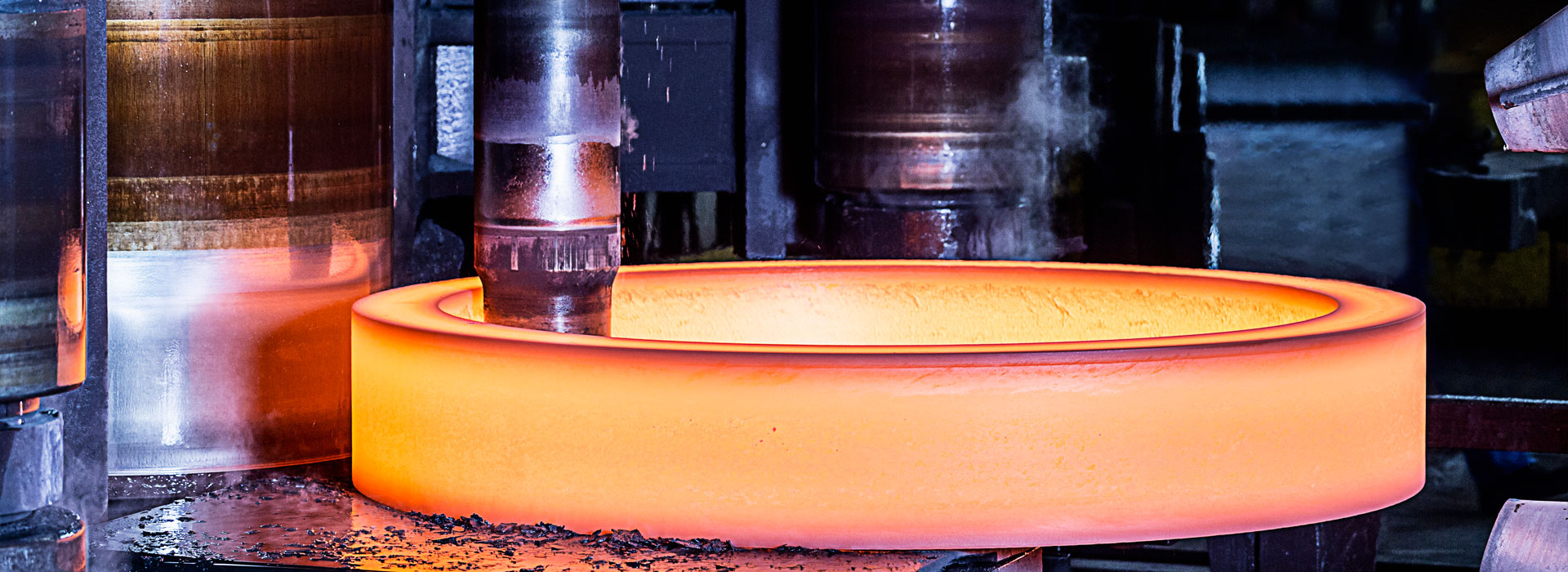

Hesablama işində ilk növbədə faktiki hesablama modelini müəyyən etmək üçün hesablama şərtləri yalnız prosesin parametrlərinə təsir edən əsas amilləri nəzərə almaqla, bəzi ikinci dərəcəli amilləri nəzərə almamaq olar, digər tərəfdən faktiki istehsalda faktorlar dəyişkəndir, ona görə də hesablama metodu yalnız təxmini ola bilər. Bununla belə, hesablama nəticələri faktiki istehsalı istiqamətləndirmək üçün böyük əhəmiyyət kəsb edir. Aşağıdakılar tətbiq ediləcək müvafiq hesablamalardır. Sabit mühitin temperaturunda qızdırmanın və soyutmanın hesablanması. İstiliyin hesablanması; Soyutmanın hesablanması; Döymə son soyutma vaxtının hesablanması.

Bölmə boyunca döymələrin struktur paylanmasının hesablanması. Döymənin müxtəlif hissələrinin soyutma əyriləri, hər bir hissənin soyutma quruluşunu başa düşmək üçün davamlı soyutma keçid əyrisinin üzərinə qoyulmuşdur.

Müəyyən bir mühitdə müəyyən diametrli döymələrin müxtəlif hissələrinin soyuma əyriləri əsasında eyni mühitdə istənilən diametrli döymələrin mikrostruktur paylanması və söndürülmüş təbəqənin dərinliyi hesablanmışdır.

Temperləmə zamanı döymənin soyutma sürətinə nəzarət etmək çox vacibdir. Nəzərə alınmalı əsas amil temperlənmədən sonra döymənin qalıq stressidir. Temperləşdirmədən sonra soyutma sürətinin dəyəri qalıq stressə birbaşa təsir göstərir. Müəyyən edilmişdir ki, döymələrin istiləşmə temperaturu ilə soyudulma temperaturu arasında elastik-plastik keçid temperaturu mövcuddur. Bu temperatur müxtəlif polad növləri ilə dəyişir və ümumiyyətlə təxminən 400-450 hesab olunur. Qalıq gərginlik əsasən 400-450-dən yuxarı soyutma prosesində yaranır, polad 400-dən yuxarı plastik vəziyyətdədir, çox sürətli soyutma sürəti böyük bir istilik stressi, plastik deformasiya yaradacaq, beləliklə qalıq stress dəyəri artır.

Temperatur 400-dən aşağı olduqda, polad elastik vəziyyətdədir və soyutma sürəti qalıq stressə əhəmiyyətli təsir göstərmir. Beləliklə, 400-dən yuxarı soyutma yavaş, 400-dən aşağı daha sürətli soyuq ola bilər, lazım gələrsə, bir müddət 400-450 arasında izotermik ola bilər, elastoplastik vəziyyətində daxili və xarici temperatur fərqini azaldır. döymə, qalıq stressi azaltmağa kömək edir. Bəzi mühüm döymələr üçün qalıq gərginliyin dəyəri məhsuldarlıq nöqtəsinin 10%-dən az olmalıdır.

400-dən yuxarı yavaş soyutma bəzi poladlar üçün ikinci növ temper kövrəkliyini yaradacaq. Ümumilikdə kiçik və orta ölçülü istilik müalicəsində, temperləmə kövrəkliyinin qarşısını almaq üçün, istiləşmədən sonra döymə yağda və ya suda soyudulmalıdır. Ancaq bu üsul böyük əşyalar üçün uyğun deyil. Böyük hissələr üçün, əsasən ərintilərə, fosforun və digər zərərli elementlərin polad və vakuumdakı digər zərərli elementlərin miqdarının azaldılmasına etibar edin və xasiyyət kövrəkliyini azaltmaq və ya hətta aradan qaldırmaq üçün karbon deoksidləşmə üsullarından istifadə edin və həddindən artıq stresdən qaçınmaq üçün tez soyutma üsulundan nadir hallarda istifadə edin. iş parçasının çatlaması.