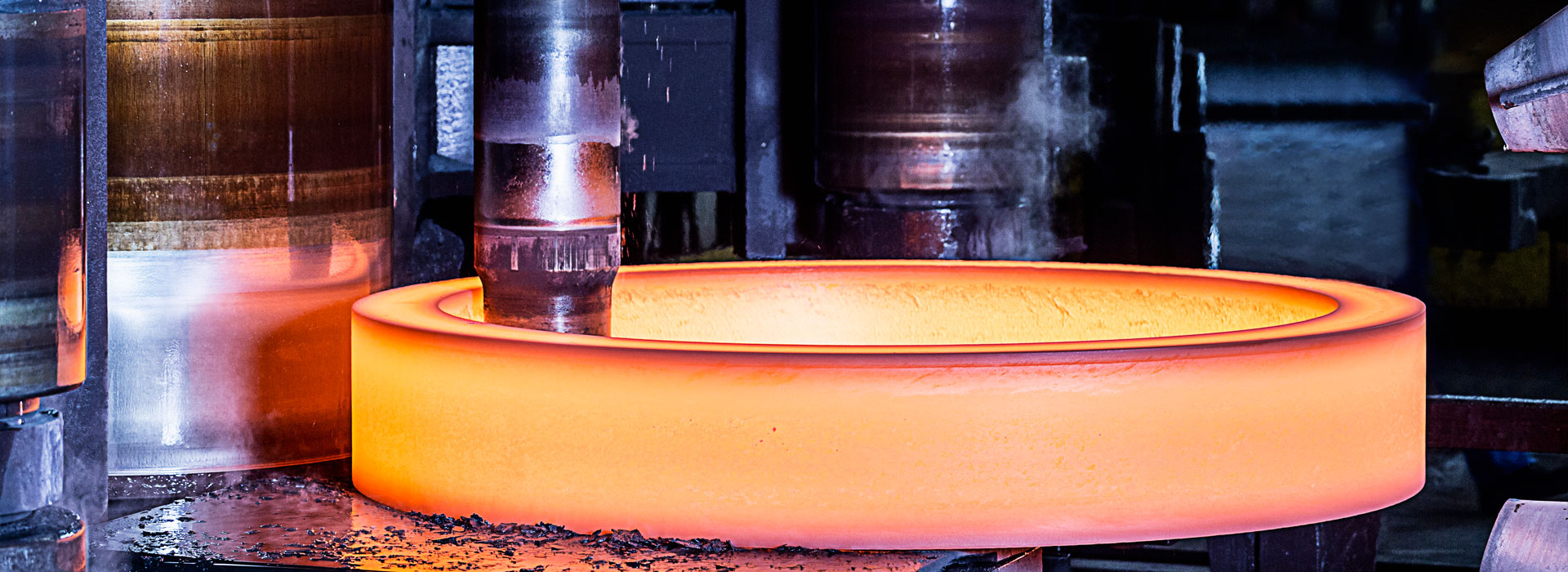

Döymə və istilik müalicəsindən sonra döymələrin səthində oksid dərisi ilə necə məşğul olmaq olar?

2022-05-27

Döymə və ya istilik müalicəsindən sonra döymələrdə oksid şkalası üçün istehsalda aşağıdakı təmizləmə üsulları geniş istifadə olunur:

1, nağara təmizlənməsi

Tamburun təmizlənməsi, qarşılıqlı təsir və üyüdülmə yolu ilə fırlanan tamburda quraşdırılmış döymə (və ya müəyyən nisbətdə aşındırıcı və doldurucu maddə əlavə edin), döymə səthindəki oksid qabığını və buruğun çıxarılmasıdır. Bu təmizləmə üsulu avadanlıqda sadədir, istifadədə rahatdır, lakin səs-küylüdür, müəyyən təsirə tab gətirə bilən və deformasiyaya uğraması asan olmayan kiçik və orta ölçülü döymələr üçün uyğundur. Rolik təmizləmə iki növ aşındırıcı olmayan və aşındırıcı təmizliyə bölünür, birincisi aşındırıcı əlavə etmir, lakin oksid miqyasını çıxarmaq üçün əsasən toqquşma yolu ilə 10 ~ 30 mm polad top və ya üçbucaqlı dəmir diametrinə əlavə edilə bilər; Kvars daşı, tullantıların üyüdülməsi üçün təkər parçaları və digər aşındırıcı maddələr və soda, sabunlu su və digər əlavələr əlavə etmək üçün, əsasən təmizləmə üçün üyüdülmə yolu ilə.

2, qumlama (atış) təmizləmə

Qumlama və ya püskürtmə sıxılmış hava ilə təmin edilir və kvars qumu və ya polad çubuq oksid qabığını yıxmaq üçün bir burun vasitəsilə döymələrə səpilir. Bu üsul bütün forma və çəkilərdə döymələr üçün uyğundur.

3, atış təmizlənməsi

Partlayışla təmizləmə yüksək sürətlə çarxın mərkəzdənqaçma qüvvəsi ilə həyata keçirilir, polad zərbə oksid qabığını çıxarmaq üçün döymələrə atılır. Atışma ilə təmizləmə məhsuldarlığı qumla təmizləmədən 1 ~ 3 dəfə yüksəkdir, təmizləmə keyfiyyəti də daha yaxşıdır, lakin səs-küy böyükdür. Bundan əlavə, döymə səthində təəssürat yaranacaq. Shot peening və shot blasting, eyni zamanda oksid aşağı atəş, döymə səthi qat iş bərkimə istehsal, lakin səthi çatlar və digər qüsurları ört-basdır edilə bilər, min, bəzi mühüm döymə üçün maqnit yoxlama və ya floresan yoxlama və digər tərəflər olmalıdır. döymənin səthi qüsurlarını yoxlamaq üçün.

4, turşu təmizləmə

Turşu təmizləmə, təmizləmə məqsədinə çatmaq üçün turşu və dəmirin kimyəvi reaksiyası ilə döymələrin turşu çəninə qoyulmasıdır. Tuzlama təmizlənməsinin səth keyfiyyəti yüksəkdir və təmizləndikdən sonra döymələrin səthi qüsurları (çatlar və bükülmələr və s.) aydın və asan yoxlanılır. Dərin deşiklər, yivlər və digər effektlər kimi çətin təmizlənən hissədə döymələr və döymələr deformasiya yaratmayacaq. Buna görə də, turşu mürəkkəb quruluşda, düz nazik nazik və digər asan deformasiya və mühüm döymələrdə geniş istifadə olunur. Karbonlu polad və aşağı ərintili polad döymə məhlulu karbon turşusu və ya xlorid turşusudur. Müxtəlif turşuların qarışıq məhlulları yüksək alaşımlı çeliklər və əlvan ərintilər üçün istifadə olunur və bəzən qələvi və turşu turşularının birləşməsi tələb olunur.