Döymə prosesində ümumi qüsurlar

2022-05-30

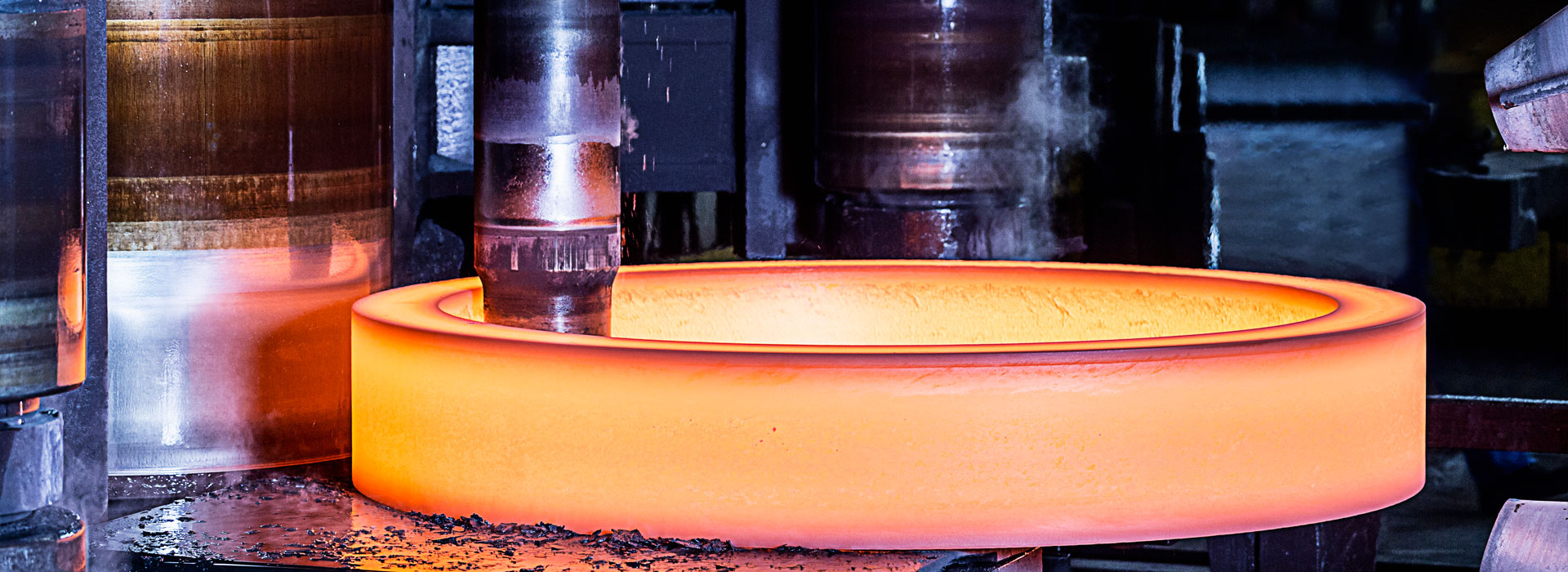

Döymə emalı prosesində döymə, yayma, yumruqlama, dönmə, üyütmə, istilik müalicəsi və digər proseslərdən keçmək lazımdır və istər-istəməz müxtəlif qüsurlar olacaq, ümumi qüsurlar aşağıdakılardır:

1. Döymə qatlanan çatlaq, qeyri-bərabər kəsici material, saç, uçan kənar və digər səbəblərə görə qalın çatlaq, qeyri-müntəzəm forma ilə xarakterizə olunan səthdə qatlama çatı yaratmaq asan, döymə səthində görünmək asandır.

2. Həddindən artıq yandırma döymə, material döymə isitmə temperaturu çox yüksəkdir, saxlama müddəti çox uzun olarsa, həddindən artıq istiləşmə, ciddi taxıl sərhədi oksidləşməsi və ya hətta ərimə meydana gələ bilər. Mikroskopik müşahidə göstərir ki, metalın daxili komponentlərinin ciddi şəkildə seqreqasiyası olan ərazilərdə nəinki səth qatının taxıl sərhədi oksidləşir və iti bucaqlarla çatlanır, həm də taxıl sərhədi əriməyə başlayır və kəskin bucaqlı mağaralar əmələ gələcəkdir. ağır hallarda. Həddindən artıq yandırılmış materiallar bu qüsurlu vəziyyətdə döyülür və ağır çəkiclə döymə, zımbalama və üyütməyə məruz qalır. Qüsurlar daha da yırtılacaq və daha böyük qüsurlar əmələ gətirəcək. Həddindən artıq yandırılmış materialların səth morfologiyası portağal qabığına bənzəyir, kiçik çatlar və qalın oksid qabığı ilə paylanır.

İki, söndürmə çatı

Döymə söndürmə prosesində söndürmə temperaturu çox yüksək və ya soyutma sürəti çox sürətli olduğundan, daxili gərginlik materialın qırılma gücündən çox olduqda söndürmə çatlaqları olacaqdır.

Üç, üyüdülmüş çatlaq

Rulman materiallarının üyüdülməsi prosesində daşlama çarxının böyük axını, qum çarxının şaftının axması, kəsici mayenin qeyri-kafi tədarükü və daşlama çarxının təmiz üyüdülməsi səbəbindən daşlama çatları asanlıqla baş verir. Bundan əlavə, istilik müalicəsi zamanı söndürmə temperaturu çox yüksək olur, nəticədə hissələrin həddindən artıq istiləşməsi, qaba taxıllar, daha çox qalıq austenit həcmi, mesh və qaba hissəciklər.

4. Xammalın qüsurları

Xammalın qüsurlarına material çatları, büzülmə qalıqları, ağ ləkələr, dekarburizasiya, daxilolmalar, mikroskopik məsamələr, boşqab təbəqələrinin ayrılması və s. daxildir. Qüsur aşkar edən material çatları, polad paylanmasının yuvarlanma istiqaməti boyunca material çatları, bəziləri tək, birdən çox. az, yuvarlanan zaman əmələ gələn səth çatlarının çoxu.

Əvvəlki:Aparatda hər hansı döymə varmı?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy