Ferritik paslanmayan polad döymələrin strukturunun xüsusiyyətləri hansılardır?

2022-08-07

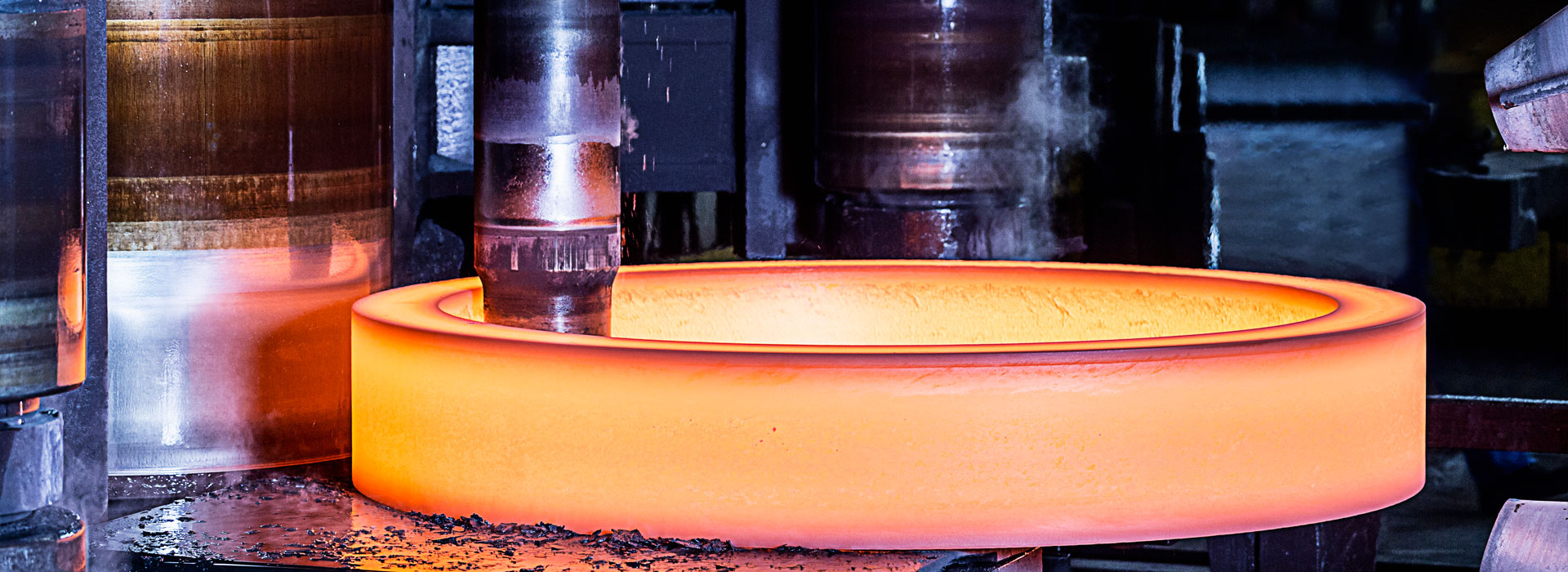

Ferritik paslanmayan poladdan hazırlanmış döymələr 16% ~ 30% xrom və iz karbondan ibarətdir və matris quruluşu ferritikdir. Məsələn, Cr17 və Cr25Ti.

Birinci məqam ondan ibarətdir ki, bu tip poladın mikro strukturu nə yüksək temperaturda, nə də otaq temperaturunda tək ferritdir və struktur transformasiyaya məruz qalmır, yəni taxılın saflaşdırılması və mexaniki xassələrinin yaxşılaşdırılması üçün istilik müalicəsindən istifadə etmək mümkün deyil. bu tip polad.

İkinci nöqtə: ferritik poladın yenidən kristallaşma temperaturu ostenitik poladdan daha aşağı və daha sürətlidir və taxıl daha qabadır. Taxıl böyüməyə başlayanda təxminən 600 ° C-də, temperatur nə qədər yüksək olarsa, taxıl böyüməsi bir o qədər şiddətlidir, poladın plastikliyini və sərtliyini azaldır, korroziyaya qarşı müqavimət də azalır.

Üçüncü nöqtə: ferrit paslanmayan poladdan hazırlanmış döymələr normal şəraitdə korroziyaya davamlılıq daha yaxşıdır, lakin proses performansı zəifdir və soyuq deformasiyada olmamalıdır.

Ferritik paslanmayan poladın döymə prosesinin xüsusiyyətləri aşağıdakılardır.

1. Qaba taxılın qarşısını almaq üçün bu cür poladın qızdırma temperaturu çox yüksək olmamalıdır və saxlama müddəti uzun olmamalıdır. Ümumiyyətlə, ilkin döymə temperaturu 1040 ~ 1120 ° C-dir. Kütlənin yüksək temperaturda qalma müddətini qısaltmaq üçün yavaş-yavaş 760 ° C-ə qədər qızdırılmalı və sonra ilkin döymə temperaturuna sürətlə qızdırılmalıdır.

2, ferrit paslanmayan poladdan döymə taxıl sərhədinin kövrək fazasını müəyyən bir miqdardan daha çox döymə, korroziya performansını, sürünmə performansını və təsir möhkəmliyini azaldacaq. Buna görə 1150~1180â ümumiyyətlə seçilir. Külçə kütüklə müqayisədə həddindən artıq istiləşməyə daha az həssasdır, ona görə də karbidin taxıla sızmasını asanlaşdırmaq üçün qızdırma temperaturu bir qədər yüksək ola bilər və qızdırma müddəti bir qədər uzun ola bilər. Son istilik taxıl böyüməsini qarşısını almaq üçün daha aşağı temperaturda qızdırılmalıdır.

3. Aşağı temperatur zonasında zəif istilik keçiriciliyi yavaş isitmə tələb edir və yüksək temperatur sahəsinə çatdıqda sürətlə qızdırılmalıdır.

Birinci məqam ondan ibarətdir ki, bu tip poladın mikro strukturu nə yüksək temperaturda, nə də otaq temperaturunda tək ferritdir və struktur transformasiyaya məruz qalmır, yəni taxılın saflaşdırılması və mexaniki xassələrinin yaxşılaşdırılması üçün istilik müalicəsindən istifadə etmək mümkün deyil. bu tip polad.

İkinci nöqtə: ferritik poladın yenidən kristallaşma temperaturu ostenitik poladdan daha aşağı və daha sürətlidir və taxıl daha qabadır. Taxıl böyüməyə başlayanda təxminən 600 ° C-də, temperatur nə qədər yüksək olarsa, taxıl böyüməsi bir o qədər şiddətlidir, poladın plastikliyini və sərtliyini azaldır, korroziyaya qarşı müqavimət də azalır.

Üçüncü nöqtə: ferrit paslanmayan poladdan hazırlanmış döymələr normal şəraitdə korroziyaya davamlılıq daha yaxşıdır, lakin proses performansı zəifdir və soyuq deformasiyada olmamalıdır.

Ferritik paslanmayan poladın döymə prosesinin xüsusiyyətləri aşağıdakılardır.

1. Qaba taxılın qarşısını almaq üçün bu cür poladın qızdırma temperaturu çox yüksək olmamalıdır və saxlama müddəti uzun olmamalıdır. Ümumiyyətlə, ilkin döymə temperaturu 1040 ~ 1120 ° C-dir. Kütlənin yüksək temperaturda qalma müddətini qısaltmaq üçün yavaş-yavaş 760 ° C-ə qədər qızdırılmalı və sonra ilkin döymə temperaturuna sürətlə qızdırılmalıdır.

2, ferrit paslanmayan poladdan döymə taxıl sərhədinin kövrək fazasını müəyyən bir miqdardan daha çox döymə, korroziya performansını, sürünmə performansını və təsir möhkəmliyini azaldacaq. Buna görə 1150~1180â ümumiyyətlə seçilir. Külçə kütüklə müqayisədə həddindən artıq istiləşməyə daha az həssasdır, ona görə də karbidin taxıla sızmasını asanlaşdırmaq üçün qızdırma temperaturu bir qədər yüksək ola bilər və qızdırma müddəti bir qədər uzun ola bilər. Son istilik taxıl böyüməsini qarşısını almaq üçün daha aşağı temperaturda qızdırılmalıdır.

3. Aşağı temperatur zonasında zəif istilik keçiriciliyi yavaş isitmə tələb edir və yüksək temperatur sahəsinə çatdıqda sürətlə qızdırılmalıdır.

4. Son döymə temperaturu çox aşağı olmamalıdır. Deformasiya müqaviməti çox aşağı olduqda, deformasiya müqaviməti sürətlə artır. Eyni zamanda, yavaş soyutma səbəbindən α fazası tez-tez 700 ilə 900 arasında çökür. Buna görə də, son döymə temperaturu adətən 850 ~ 900 ° C-dir.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy