Döymə məmulatlarının səthinin təmizlənməsi üsulları hansılardır?

2022-08-19

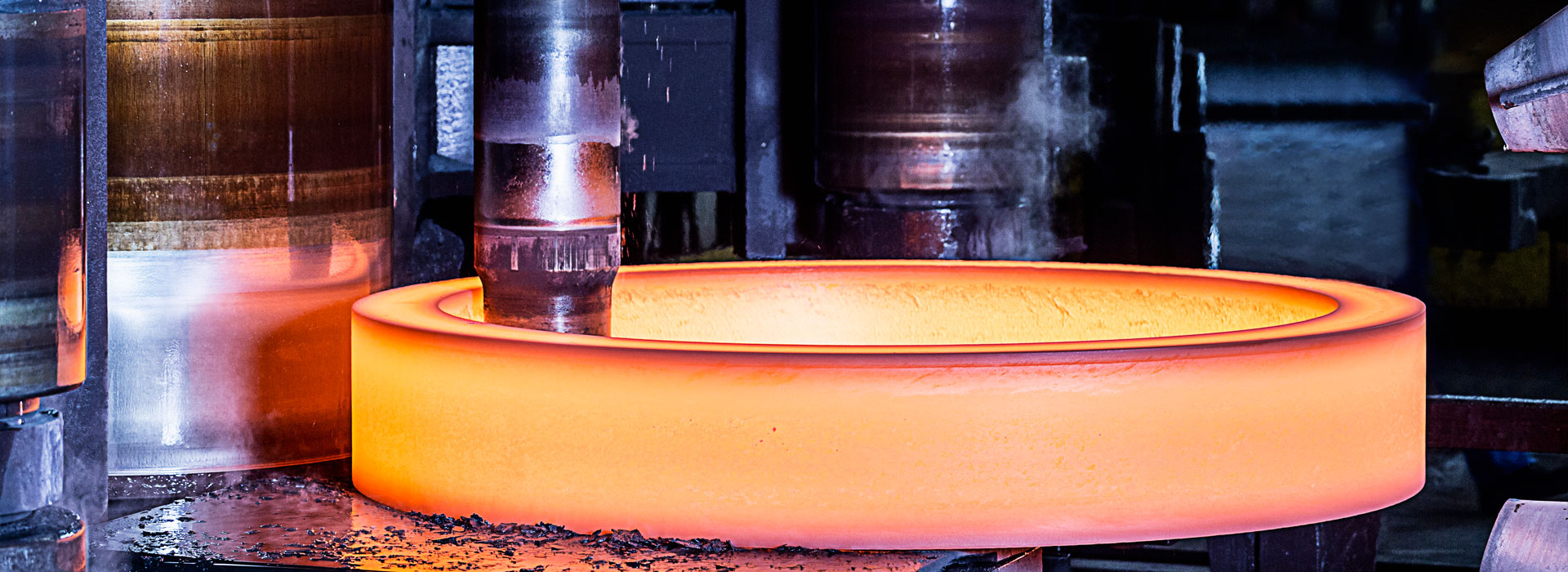

Üzündəki oksid dərisi üçündöyməkalıp döymə və ya istilik müalicəsindən sonra istehsalda aşağıdakı təmizləmə üsullarından geniş istifadə olunur:

1, rulonun təmizlənməsi

Tamburun təmizlənməsi qarşılıqlı təsir və üyüdülmə yolu ilə fırlanan tamburda quraşdırılmış döymə (yaxud müəyyən nisbətdə aşındırıcı və doldurucu ilə qarışdırılmış), döymə səthinin oksid qabığını və buruğun təmizlənməsidir. Bu təmizləmə üsulu sadədir, istifadəsi asandır, lakin səs-küylüdür, müəyyən bir təsirə tab gətirə bilən və deformasiyası asan olmayan kiçik və orta ölçülü döymələr üçün uyğundur.

Tamburun təmizlənməsi iki növ aşındırıcı olmayan və aşındırıcı təmizliyə bölünür, birincisi aşındırıcı əlavə etmir, lakin oksid qabığını çıxarmaq üçün əsasən bir-biri ilə toqquşaraq 10 ~ 30 mm polad topun və ya üçbucaqlı dəmirin diametrinə əlavə edilə bilər; Kvars daşı, tullantıların üyüdülməsi üçün təkər parçaları və digər aşındırıcı maddələr və soda, sabunlu su və digər doldurucular əlavə etmək üçün, əsasən təmizləmək üçün üyüdülür.

2, qumlama (atış) təmizləmə

Qumlama və ya püskürtmə, oksid qabığını yıxmaq üçün sıxılmış hava, kvars qumu və ya polad çubuqla, nozzle sprey vasitəsilə döymə üçün həyata keçirilir. Bu üsul bütün struktur formaları və çəkiləri olan döymələrə şamil edilir.

3, atışma

Atışma və təmizləmə yüksək sürətli fırlanan çarxın mərkəzdənqaçma qüvvəsindən asılıdır, polad zərbə oksid qabığını çıxarmaq üçün döymə üçün atılır. Atışma ilə təmizləmə məhsuldarlığı yüksəkdir, qumlama təmizləməsindən 1~3 dəfə yüksəkdir, təmizləmə keyfiyyəti də yaxşıdır, lakin səs-küy böyükdür. Bundan əlavə, döymələrin səthində təəssüratlar edilir. Oksid qabığını vurarkən, döymələrin səth qatını bərkidin, lakin səth çatları və digər qüsurlar örtülə bilər, Min, bəzi vacib döymələr üçün maqnit yoxlaması və ya flüoresan yoxlamadan istifadə edilməlidir. döymələrin səth qüsurlarını yoxlamaq üçün.

4. Turşu ilə təmizləmə

Turşu təmizləmə təmizlənmə məqsədinə çatmaq üçün turşu və dəmir kimyəvi reaksiya ilə turşu çəninə döymələrin qoyulmasıdır. Tuzlama təmizlənməsinin səth keyfiyyəti yüksəkdir və təmizləndikdən sonra döymələrin səth qüsurları (çatlama, bükülmə xətləri və s.) aşkar edilir və asanlıqla yoxlanılır. Döymə hissələrini, məsələn, dərin deşiklər, yivlər və digər aşkar təsirləri təmizləmək çətindir və döymə deformasiyaya səbəb olmayacaqdır. Buna görə də, turşu geniş mürəkkəb strukturu, nazik nazik nazik və deformasiya asan və mühüm döymə karbon polad və aşağı ərinti polad döymə turşu həlli karbon turşusu və ya xlorid turşusu istifadə olunur. Yüksək alaşımlı çeliklər və əlvan ərintilər müxtəlif turşuların qarışıq məhlullarından istifadə edir və bəzən qələvi-turşu birləşmələrinin turşulanması tələb olunur.