Üzük döymədə səhv və güc deformasiyası

2023-04-11

Üzük döymədə səhv və güc deformasiyası

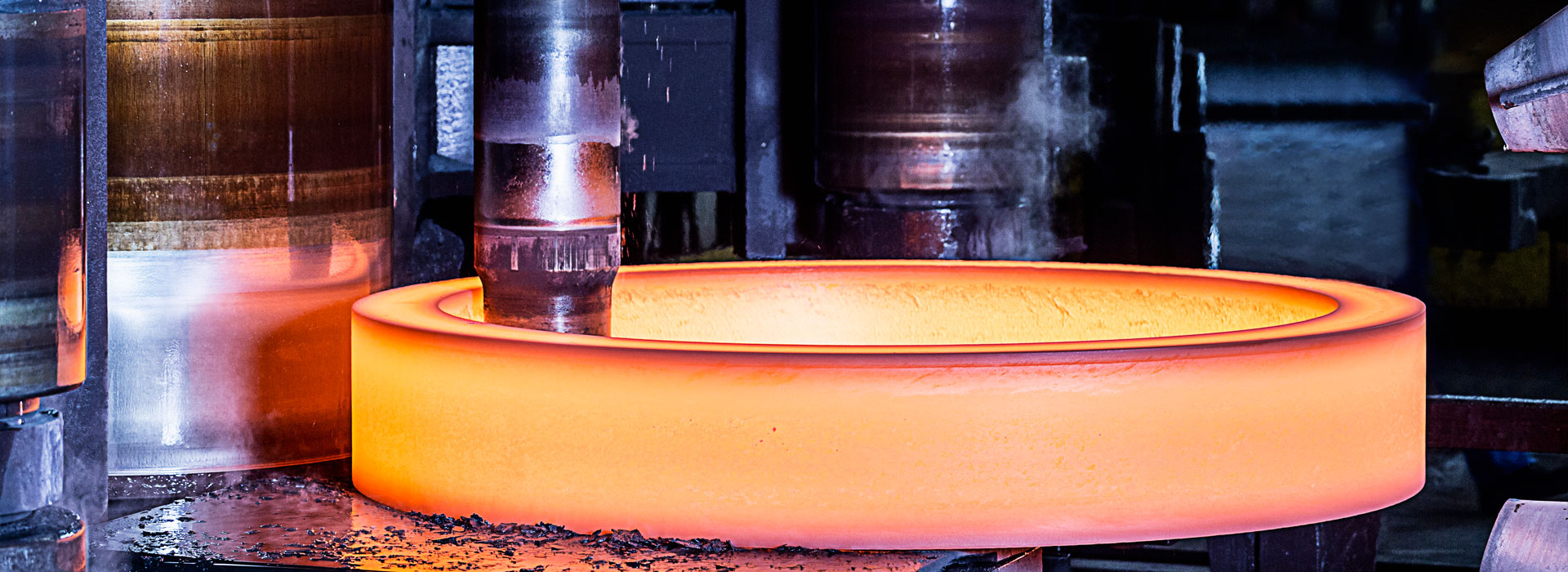

Halqanın səthi pürüzlülüyünün formalaşmasıdöyməalətlə bağlı həndəsi amillər daxildir. Sonra zavod prosesləri halqalı döymələrin döyülməsi zamanı üzük döymələrinin səthinin keyfiyyətinə təsir edən texnoloji amillər və təkmilləşdirmə tədbirləri hansılardır və halqa döymələri prosesində hansı gərginliklər və deformasiyalar olur?

Kəsmə miqdarı və yem miqdarı səth pürüzlülüyünə böyük təsir göstərir və kəsmə sürəti səth pürüzlülüyünə böyük təsir göstərir. Plastik materialları emal edərkən, orta sürətlə kəsmə, çip yığılması yaratmaq asan olarsa, səth pürüzlülüyünü artırır. Yüksək və ya aşağı sürətlə kəsərkən daha az səth pürüzlülüyü əldə edilə bilər. Alət həndəsəsinin təsiri sayəsində, ön bucağın düzgün artırılması, alətin üzük döymələrinə kəsilməsi, hamar çiplərin çıxarılması, plastik deformasiya kiçikdir, səth pürüzlülüyünü azalda bilər. Ancaq ön bucaq çox böyükdürsə, bıçaq səthi pürüzlülüyünü artıraraq üzük döyməsinə daxil olmağa meylli olacaq. Arxa kəsici üz bucağının artırılması arxa kəsici üzü ilə işlənmiş səth arasındakı sürtünməni azaldır və üzük döymələrinin səthi pürüzlülüyünü azaldır. Ancaq arxa bucaq çox böyükdür, bu da bıçağın gücünü azaldır və titrəmək asandır. Üzük döymə materialının təsiri altında, üzük döymə materialının plastikliyi nə qədər böyükdürsə, kəsildikdən sonra səth daha kobud olur. Deformasiya emal prosesində plastik material çox böyükdür və bıçaq güclü bir bağlama təsirinə malikdir. Əksinə, kövrək materiallar daha kiçik səth pürüzlülük dəyərləri əldə etməyə meyllidirlər. Soyuducu təsiri, soyuducu istifadəsi səth pürüzlülüyünü effektiv şəkildə azalda bilər. Polad ümumiyyətlə kəsilmədən əvvəl temperlənir və ya normallaşdırılır. Soyuducu alət və üzük döymələri arasında sürtünməni azaldır, kəsmə zonasının temperaturunu azaldır, plastik deformasiyanı azaldır və çiplərin yığılmasını və oksid qabığının əmələ gəlməsini maneə törədir.

Üzük döymələrinin gərginlik deformasiyası adətən döymə zavodunun faktiki işində sistemin gərginlik deformasiyası nəticəsində halqa döymələrinin vəziyyətinin və formasının cüzi deformasiyası nəticəsində baş verir ki, bu da halqanın normal işləməsinə və ömrünün azalmasına ciddi təsir göstərir. döymələr. Səbəbləri araşdırmaq üçün iki əsas amilin olduğunu gördük. İstehsal prosesində mərkəzi döymələrin faktiki işləmə gücü daha yüksəkdir. Yüksək intensivlikli iş yükünü daşımaq üçün üzük döymələrini emal etmək üçün istifadə olunan sistemin, alətlərin, qurğuların və digər kiçik hissələrin faktiki əməliyyat prosesində, uzun müddət nisbi mövqe yerdəyişməsinə və ya güc deformasiyasına səbəb olmaq asandır. Üzük döymələri bir çox qüvvələrlə qarşılaşır. Sistemin işləməsi zamanı sistemin komponentləri təkcə sistemin özü tərəfindən qoyulan işçi qüvvəsini daşımır, həm də emal olunan hissələrin tətbiq etdiyi nisbi qüvvəni daşıyır və komponentlər arasında sürtünməni daşıyır. Emal prosesində üzük döymələrinin isti deformasiyası Əslində, əməliyyat prosesində emal sistemi, yalnız müxtəlif qüvvələrdən deyil, həm də digər amillərdən təsirlənəcəkdir. Konkret olaraq, bu, termal deformasiyadır, o cümlədən alətin istilik deformasiyası, üzük döymənin istilik deformasiyası, dəzgahın özünün və onun komponentlərinin istilik deformasiyası. İstilik deformasiyası sistemin istilik səbəbindən deformasiyasına aiddir. Kəsici alətlər və üzük döymələri arasında dəqiq həndəsi və kinematik əlaqələr ciddi şəkildə pozulacaq və üzük döymələrinin emal dəqiqliyinə ciddi təsir ediləcək.

Halqanın səthi pürüzlülüyünün formalaşmasıdöyməalətlə bağlı həndəsi amillər daxildir. Sonra zavod prosesləri halqalı döymələrin döyülməsi zamanı üzük döymələrinin səthinin keyfiyyətinə təsir edən texnoloji amillər və təkmilləşdirmə tədbirləri hansılardır və halqa döymələri prosesində hansı gərginliklər və deformasiyalar olur?

Kəsmə miqdarı və yem miqdarı səth pürüzlülüyünə böyük təsir göstərir və kəsmə sürəti səth pürüzlülüyünə böyük təsir göstərir. Plastik materialları emal edərkən, orta sürətlə kəsmə, çip yığılması yaratmaq asan olarsa, səth pürüzlülüyünü artırır. Yüksək və ya aşağı sürətlə kəsərkən daha az səth pürüzlülüyü əldə edilə bilər. Alət həndəsəsinin təsiri sayəsində, ön bucağın düzgün artırılması, alətin üzük döymələrinə kəsilməsi, hamar çiplərin çıxarılması, plastik deformasiya kiçikdir, səth pürüzlülüyünü azalda bilər. Ancaq ön bucaq çox böyükdürsə, bıçaq səthi pürüzlülüyünü artıraraq üzük döyməsinə daxil olmağa meylli olacaq. Arxa kəsici üz bucağının artırılması arxa kəsici üzü ilə işlənmiş səth arasındakı sürtünməni azaldır və üzük döymələrinin səthi pürüzlülüyünü azaldır. Ancaq arxa bucaq çox böyükdür, bu da bıçağın gücünü azaldır və titrəmək asandır. Üzük döymə materialının təsiri altında, üzük döymə materialının plastikliyi nə qədər böyükdürsə, kəsildikdən sonra səth daha kobud olur. Deformasiya emal prosesində plastik material çox böyükdür və bıçaq güclü bir bağlama təsirinə malikdir. Əksinə, kövrək materiallar daha kiçik səth pürüzlülük dəyərləri əldə etməyə meyllidirlər. Soyuducu təsiri, soyuducu istifadəsi səth pürüzlülüyünü effektiv şəkildə azalda bilər. Polad ümumiyyətlə kəsilmədən əvvəl temperlənir və ya normallaşdırılır. Soyuducu alət və üzük döymələri arasında sürtünməni azaldır, kəsmə zonasının temperaturunu azaldır, plastik deformasiyanı azaldır və çiplərin yığılmasını və oksid qabığının əmələ gəlməsini maneə törədir.

Üzük döymələrinin gərginlik deformasiyası adətən döymə zavodunun faktiki işində sistemin gərginlik deformasiyası nəticəsində halqa döymələrinin vəziyyətinin və formasının cüzi deformasiyası nəticəsində baş verir ki, bu da halqanın normal işləməsinə və ömrünün azalmasına ciddi təsir göstərir. döymələr. Səbəbləri araşdırmaq üçün iki əsas amilin olduğunu gördük. İstehsal prosesində mərkəzi döymələrin faktiki işləmə gücü daha yüksəkdir. Yüksək intensivlikli iş yükünü daşımaq üçün üzük döymələrini emal etmək üçün istifadə olunan sistemin, alətlərin, qurğuların və digər kiçik hissələrin faktiki əməliyyat prosesində, uzun müddət nisbi mövqe yerdəyişməsinə və ya güc deformasiyasına səbəb olmaq asandır. Üzük döymələri bir çox qüvvələrlə qarşılaşır. Sistemin işləməsi zamanı sistemin komponentləri təkcə sistemin özü tərəfindən qoyulan işçi qüvvəsini daşımır, həm də emal olunan hissələrin tətbiq etdiyi nisbi qüvvəni daşıyır və komponentlər arasında sürtünməni daşıyır. Emal prosesində üzük döymələrinin isti deformasiyası Əslində, əməliyyat prosesində emal sistemi, yalnız müxtəlif qüvvələrdən deyil, həm də digər amillərdən təsirlənəcəkdir. Konkret olaraq, bu, termal deformasiyadır, o cümlədən alətin istilik deformasiyası, üzük döymənin istilik deformasiyası, dəzgahın özünün və onun komponentlərinin istilik deformasiyası. İstilik deformasiyası sistemin istilik səbəbindən deformasiyasına aiddir. Kəsici alətlər və üzük döymələri arasında dəqiq həndəsi və kinematik əlaqələr ciddi şəkildə pozulacaq və üzük döymələrinin emal dəqiqliyinə ciddi təsir ediləcək.

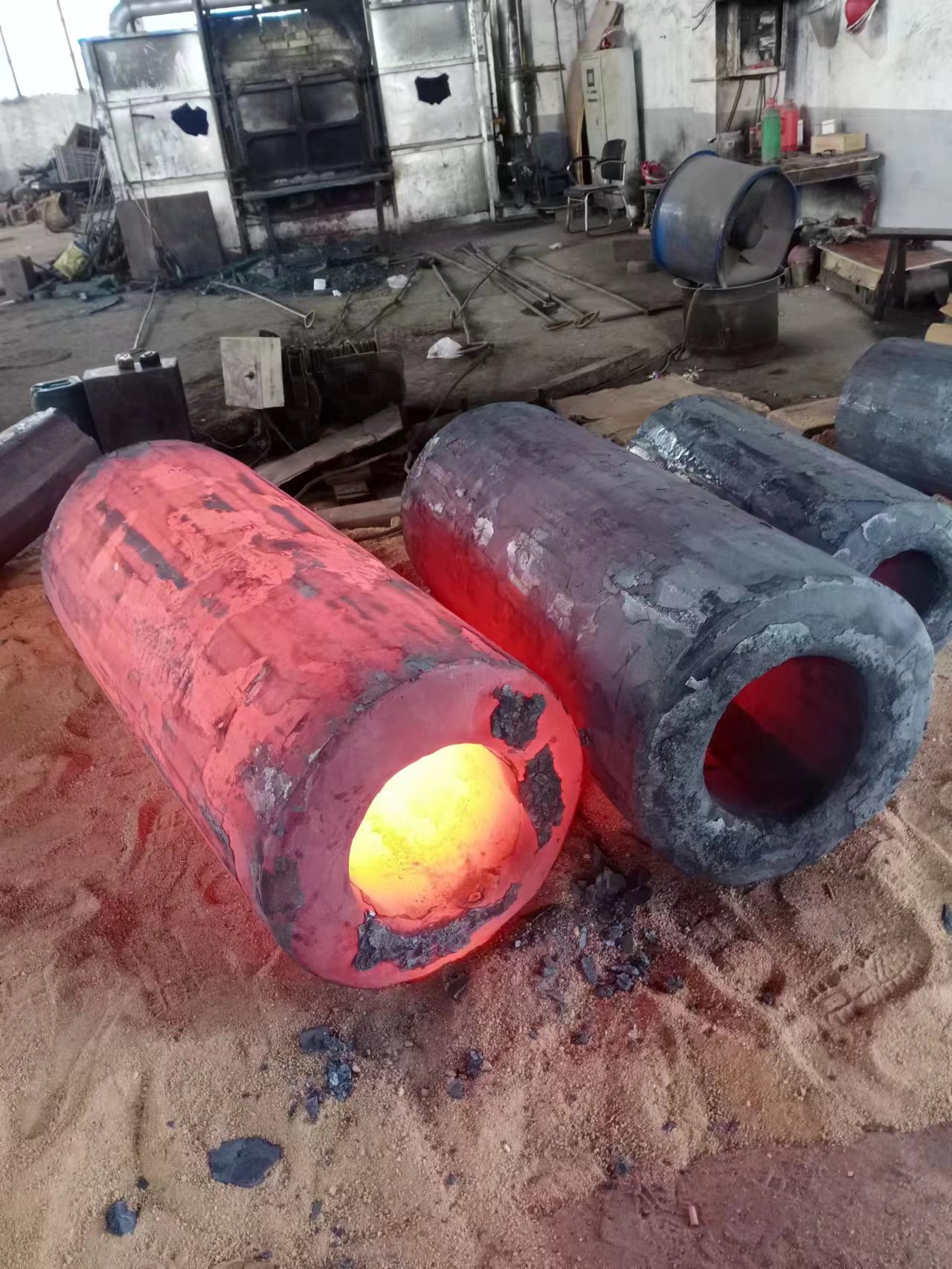

bu, tongxin dəqiq döymə şirkəti tərəfindən istehsal olunan açıq kalıp döymələridir

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy