Döymə səthi niyə şlak əmələ gətirir?

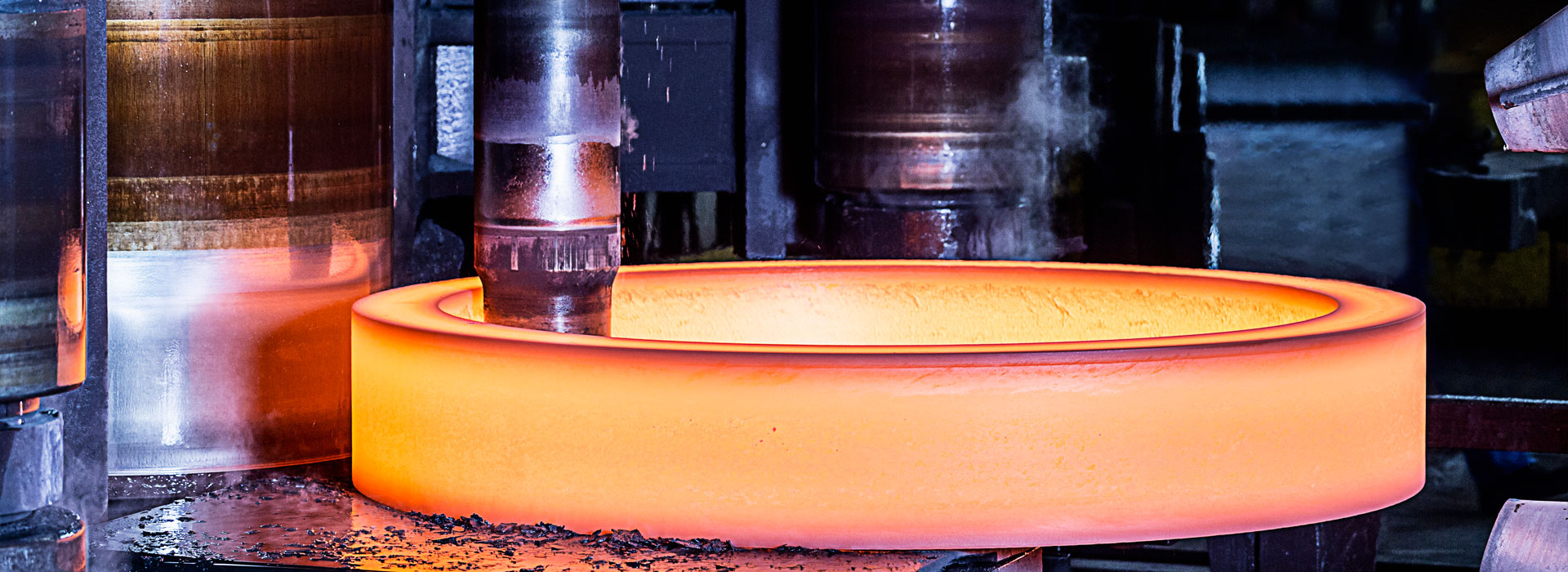

Döymələrin səthində olan şlaklar maye kalıp döymə prosesindədir, örtük və ya oksid şkalasının bir hissəsi iş parçasının səthinə sıxılır, bu da kədərli yanğın zamanı qırış və ya oksid şlak çuxurunu təqdim edir.

Buna görə də, döymə səthində şlak daxil səbəbləri bunlardır: çox örtük və ya quru bərk tökmə sonunda, belə ki, maye metal ilə örtük, və bəzi maye metal fəaliyyət, mürəkkəb daxil formalaşması. Məsələn, yüksək qalay bürüncün "sərt yeri" belədir; Zımba basıldıqda, sərbəst bərkimiş kristallaşmış sərt qabıq böyük dərəcədə qırışır və deformasiyaya uğrayır, örtük və oksid şkalası hissələrin səth qatına sıxılır.

Forgings şlak tələ əks tədbirlər səthi qarşısını almaq üçün var: düzgün kif temperatur yaxşılaşdırılması, örtük bərabər, quru bərk sprayed edilməlidir; Təzyiq zamanı bərkimiş təbəqənin çox qalın olmaması üçün təzyiqdən əvvəl qalma müddəti mümkün qədər qısa olmalıdır.

Buna görə də, döymə səthi şlak səbəbini bilmək və əks tədbirlər qarşısını almaq, siz əvvəldən diqqət, döymə səthi şlak qarşısını almaq bilər.

İş addımı diaqramı, çubuq hazırlama və kalıp döymə zamanı iş parçasının forma və ölçüsünü göstərmək üçün istifadə olunur. Bu iş addımı diaqramlarının müəyyən edilməsi prosesi iş addımının dizaynı adlanır. Kütlə və kalıp döymə yivi iş addımı diaqramına uyğun olaraq dizayn və istehsal olunur.

Daha əvvəl qeyd edildiyi kimi, ən çox yayılmış deformasiya addımları dirək qalınlığı, çiyin, əyilmə, ekstruziya, əvvəlcədən döymə və son döymədir.

Döymə addımının son dizaynı: əsasən isti döymə rəsmlərini tərtib edin, buruq yivinin formasını və dərinin formasını və ölçüsünü müəyyənləşdirin. Döymə dizaynı çəkiclə döymə ilə eynidir, lakin buruqların forması və ölçüsü fərqlidir.

Presin son döyülməsi estakadanın qaba deformasiyasına əsaslanır və döymələrin hündürlüyü ölçüsünə yuxarı və aşağı kalıp səthinə güvənməklə deyil, döymə presinin vuruşunu tənzimləməklə təmin edilir. Darıxdırıcı avtomobilin qarşısını almaq üçün, sürüşmə aşağı olduqda, kalıbın bağlanma hündürlüyünü tənzimləmək üçün yuxarı və aşağı ayırma səthləri arasında müəyyən bir boşluq olmalıdır və ölçü dəqiqliyini təmin etmək üçün çərçivənin elastik deformasiyasını azalda bilər. döymənin hündürlüyünün istiqaməti. Bu iki səbəbə görə, krank presinin kalıp döyməsinin daha mükəmməl boş iş addımını qəbul etməsi tələb olunur. Buna görə də, pres döymədə, əsasən artıq metalın boşaldılması və yerləşdirilməsi üçün burulma müqaviməti də nisbətən azalır. Buna görə də, buruq yiv körpüsü və anbar hündürlüyü çəkiclə döymə ilə müqayisədə müvafiq olaraq daha böyükdür.

Buna görə də, döymə səthində şlak daxil səbəbləri bunlardır: çox örtük və ya quru bərk tökmə sonunda, belə ki, maye metal ilə örtük, və bəzi maye metal fəaliyyət, mürəkkəb daxil formalaşması. Məsələn, yüksək qalay bürüncün "sərt yeri" belədir; Zımba basıldıqda, sərbəst bərkimiş kristallaşmış sərt qabıq böyük dərəcədə qırışır və deformasiyaya uğrayır, örtük və oksid şkalası hissələrin səth qatına sıxılır.

Forgings şlak tələ əks tədbirlər səthi qarşısını almaq üçün var: düzgün kif temperatur yaxşılaşdırılması, örtük bərabər, quru bərk sprayed edilməlidir; Təzyiq zamanı bərkimiş təbəqənin çox qalın olmaması üçün təzyiqdən əvvəl qalma müddəti mümkün qədər qısa olmalıdır.

Buna görə də, döymə səthi şlak səbəbini bilmək və əks tədbirlər qarşısını almaq, siz əvvəldən diqqət, döymə səthi şlak qarşısını almaq bilər.

İş addımı diaqramı, çubuq hazırlama və kalıp döymə zamanı iş parçasının forma və ölçüsünü göstərmək üçün istifadə olunur. Bu iş addımı diaqramlarının müəyyən edilməsi prosesi iş addımının dizaynı adlanır. Kütlə və kalıp döymə yivi iş addımı diaqramına uyğun olaraq dizayn və istehsal olunur.

Daha əvvəl qeyd edildiyi kimi, ən çox yayılmış deformasiya addımları dirək qalınlığı, çiyin, əyilmə, ekstruziya, əvvəlcədən döymə və son döymədir.

Döymə addımının son dizaynı: əsasən isti döymə rəsmlərini tərtib edin, buruq yivinin formasını və dərinin formasını və ölçüsünü müəyyənləşdirin. Döymə dizaynı çəkiclə döymə ilə eynidir, lakin buruqların forması və ölçüsü fərqlidir.

Presin son döyülməsi estakadanın qaba deformasiyasına əsaslanır və döymələrin hündürlüyü ölçüsünə yuxarı və aşağı kalıp səthinə güvənməklə deyil, döymə presinin vuruşunu tənzimləməklə təmin edilir. Darıxdırıcı avtomobilin qarşısını almaq üçün, sürüşmə aşağı olduqda, kalıbın bağlanma hündürlüyünü tənzimləmək üçün yuxarı və aşağı ayırma səthləri arasında müəyyən bir boşluq olmalıdır və ölçü dəqiqliyini təmin etmək üçün çərçivənin elastik deformasiyasını azalda bilər. döymənin hündürlüyünün istiqaməti. Bu iki səbəbə görə, krank presinin kalıp döyməsinin daha mükəmməl boş iş addımını qəbul etməsi tələb olunur. Buna görə də, pres döymədə, əsasən artıq metalın boşaldılması və yerləşdirilməsi üçün burulma müqaviməti də nisbətən azalır. Buna görə də, buruq yiv körpüsü və anbar hündürlüyü çəkiclə döymə ilə müqayisədə müvafiq olaraq daha böyükdür.

Sorğu göndərin

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy