Döymə materiallarının dehidrogen tavlanmasının açarı nədir

2022-07-20

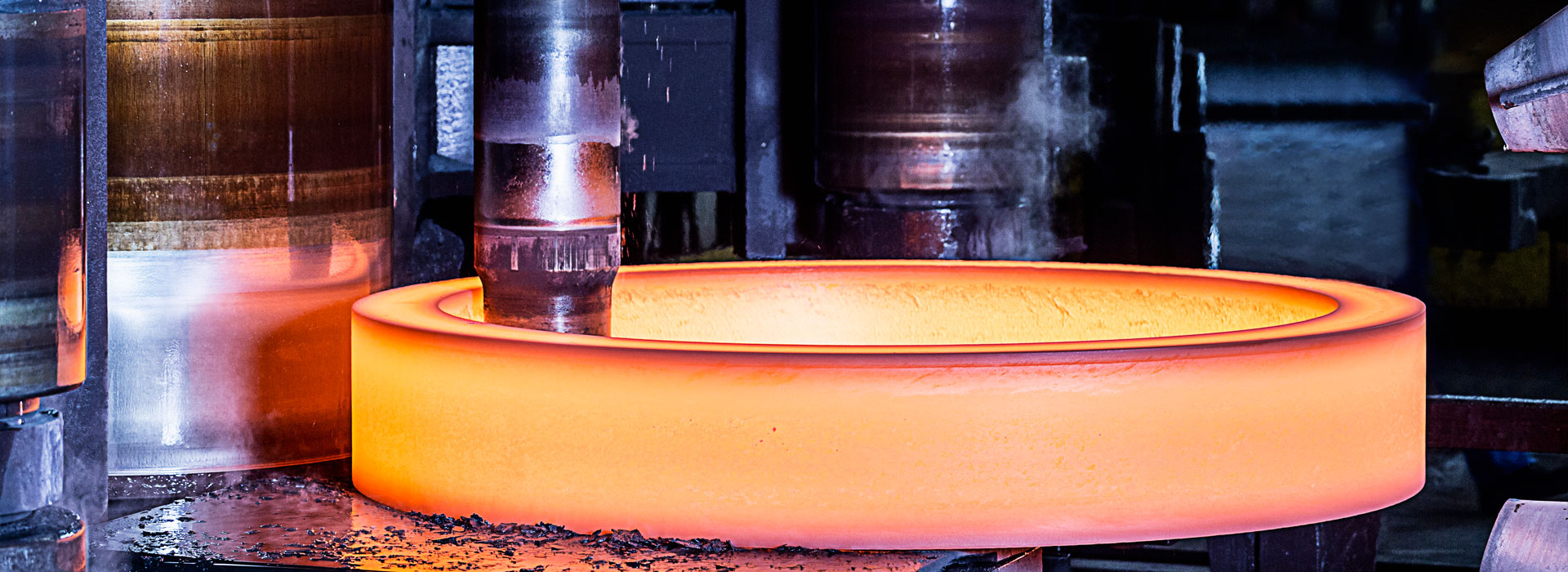

Hər növ vacib üçündöymələr, Döymədən sonra istilik müalicəsi prosesini edərkən ağ ləkə probleminin qarşısını almaq və aradan qaldırmaq üçün ilk diqqət yetirilməlidir. Buna görə də, poladdakı orta məzmunun məlumatları kimi istifadə edilə bilən döymənin böyük külçəsinin qaldırıcılarında hidrogen nümunəsinin götürülməsinin nəticələrini bilmək və sonra hidrogen genişlənməsinin hesablanması ilə lazımi dehidrogenləşmə yumşalma müddətini təyin etmək lazımdır. döymədə ağ ləkə qüsurunun olmamasını təmin etmək və onu döymədən sonrakı istilik müalicəsi prosesində təşkil etmək üçün böyük döymələrin. Bu ən əhəmiyyətlisi və həll edilməli olan və ilk növbədə həll edilməli olan böyük dövmələrin formülasyonundan sonra istilik müalicəsi əməliyyatı edilməlidir.

Polad döymələrin daha yaxşı mexaniki xüsusiyyətlərə və emal qabiliyyətinə malik olması və ağ ləkələrin qarşısını almaq üçün dehidrogenləşdirmə tavlaması qəbul edilir.

Döymələrdəki hidrogen, ağ ləkə və ya hidrogen kövrəkləşməsi olmadan poladdakı hidrogen miqdarının həddən aşağı salınır və ağ ləkə və hidrogen kövrəkləşməsinin zərərindən qaçınmaq üçün onun paylanması vahiddir. Böyük döymələrin əksəriyyəti üçün bu, döymədən sonrakı istilik müalicəsinin əsas vəzifəsidir və tamamlanmalıdır.

Dehidrogenləşdirmənin əsas proses parametrləri bunlardır:

1. Qızdırma temperaturu: adətən 650 /-10â. Buna görə də, temperatur poladın yüksək temperaturda istiləşməsinə bənzəyir, buna görə də dehidrogenləşdirmə tavlaması və yüksək temperaturda istiləşmə tez-tez birləşdirilir. Döymələrin yumşalma temperaturu üçün 650 götürün.

2. İstilik saxlama müddəti: iş parçasının faktiki nəticələrinə görə, döymənin hidrogen genişlənməsinin hesablanması ilə müəyyən edilməlidir.

3. Soyutma sürəti: soyutma prosesində həddindən artıq ani gərginlik səbəbindən ağ ləkələrin qarşısını almaq üçün kifayət qədər yavaş olmalıdır və döymədə qalıq gərginliyi minimuma endirməlidir. Ümumiyyətlə, soyutma prosesi iki mərhələyə bölünür: 400-dən yuxarı, çünki polad yaxşı plastiklik və aşağı kövrəklik temperatur aralığındadır, soyutma dərəcəsi bir qədər daha sürətli ola bilər; 400 ° C-dən aşağı, polad soyuq sərt və kövrək temperatur aralığına daxil olduğundan, çatlamanın qarşısını almaq və ani stresi azaltmaq üçün daha yavaş soyutma dərəcəsi qəbul edilməlidir.

Polad döymələrin daha yaxşı mexaniki xüsusiyyətlərə və emal qabiliyyətinə malik olması və ağ ləkələrin qarşısını almaq üçün dehidrogenləşdirmə tavlaması qəbul edilir.

Döymələrdəki hidrogen, ağ ləkə və ya hidrogen kövrəkləşməsi olmadan poladdakı hidrogen miqdarının həddən aşağı salınır və ağ ləkə və hidrogen kövrəkləşməsinin zərərindən qaçınmaq üçün onun paylanması vahiddir. Böyük döymələrin əksəriyyəti üçün bu, döymədən sonrakı istilik müalicəsinin əsas vəzifəsidir və tamamlanmalıdır.

Dehidrogenləşdirmənin əsas proses parametrləri bunlardır:

1. Qızdırma temperaturu: adətən 650 /-10â. Buna görə də, temperatur poladın yüksək temperaturda istiləşməsinə bənzəyir, buna görə də dehidrogenləşdirmə tavlaması və yüksək temperaturda istiləşmə tez-tez birləşdirilir. Döymələrin yumşalma temperaturu üçün 650 götürün.

2. İstilik saxlama müddəti: iş parçasının faktiki nəticələrinə görə, döymənin hidrogen genişlənməsinin hesablanması ilə müəyyən edilməlidir.

3. Soyutma sürəti: soyutma prosesində həddindən artıq ani gərginlik səbəbindən ağ ləkələrin qarşısını almaq üçün kifayət qədər yavaş olmalıdır və döymədə qalıq gərginliyi minimuma endirməlidir. Ümumiyyətlə, soyutma prosesi iki mərhələyə bölünür: 400-dən yuxarı, çünki polad yaxşı plastiklik və aşağı kövrəklik temperatur aralığındadır, soyutma dərəcəsi bir qədər daha sürətli ola bilər; 400 ° C-dən aşağı, polad soyuq sərt və kövrək temperatur aralığına daxil olduğundan, çatlamanın qarşısını almaq və ani stresi azaltmaq üçün daha yavaş soyutma dərəcəsi qəbul edilməlidir.

Əvvəlki:Tipik dəqiq döymə texnologiyası

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy