Döymə çertyojlarının dizayn xüsusiyyətləri hansılardır?

2022-07-27

Döymə istehsalı, bundan əlavə, tələb olunan forma və ölçüdə döymələrin, həmçinin təklif olunanlardan istifadə prosesində döymələrin performans tələblərinə cavab verməsini təmin etməlidir, bunlara əsasən aşağıdakılar daxildir: möhkəmlik indeksi, plastiklik indeksi, zərbəyə davamlılıq, yorulma müqaviməti, qırılma ChuDu. və gərginlik korroziyaya davamlılığı və s., yüksək temperatur hissələrinin işi üçün və ani və davamlı performansın və istilik yorğunluğunun yüksək temperaturda çəkilmə xüsusiyyətləri və s.

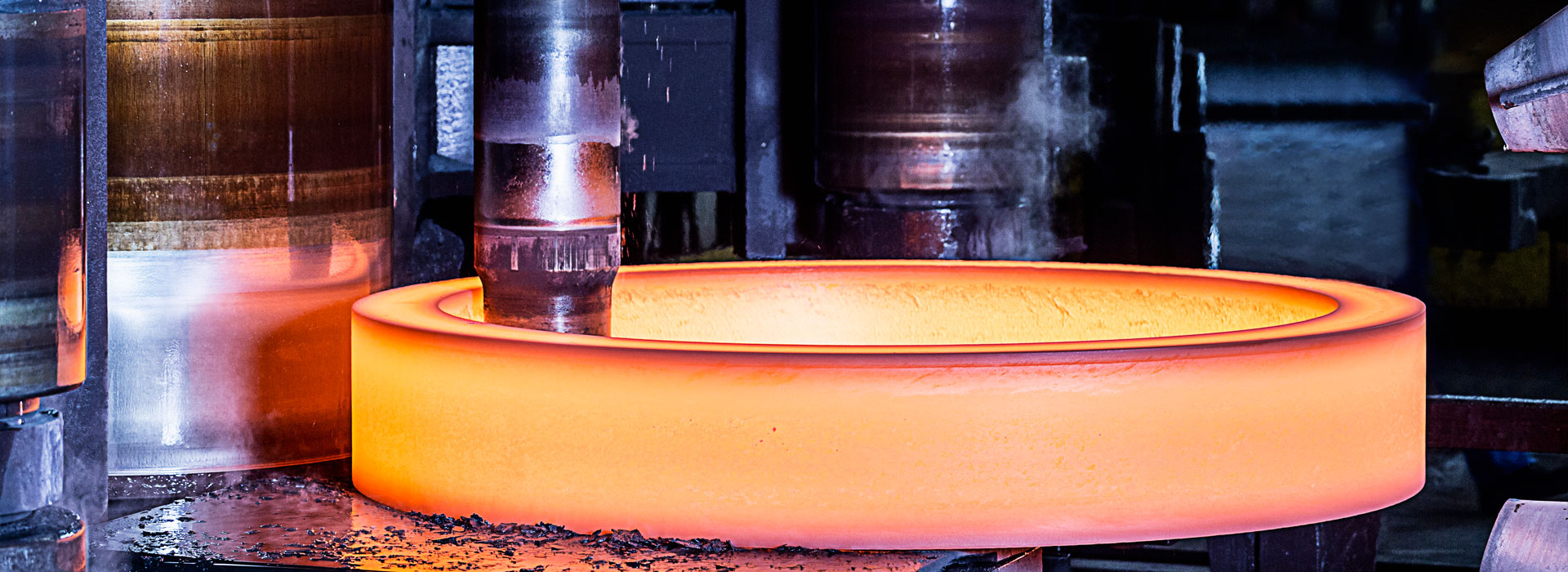

Döymədə istifadə olunan xammallar külçə, haddelenmiş, ekstrüde edilmiş və döyülmüş çubuqlardır. Hadlanan, ekstrüde edilmiş və döyülmüş kütüklər müvafiq olaraq yayma, ekstruziya və döymə ilə əmələ gələn yarımfabrikatlardır. Döymə istehsalında, aşağıdakı aspektlərdə ağlabatan texnologiya və texnoloji parametrləri qəbul etməklə, xammalın təşkili və məhsuldarlığı yaxşılaşdırıla bilər; Sütunlu kristal makroskopik seqreqasiyanı yaxşılaşdırmaq üçün qırılır və tökmə strukturu saxta quruluşa dəyişdirilir. Daxili məsamələr uyğun temperatur və gərginlik şəraitində materialın sıxlığını yaxşılaşdırmaq üçün qaynaqlanır. Külçə lif quruluşunu yaratmaq üçün döyülür və döymələr yayma, ekstruziya və kalıp döymə yolu ilə ağlabatan lif istiqaməti paylanması əldə edir.

Taxıl ölçüsünə və vahidliyinə nəzarət; İkinci fazanın paylanmasının yaxşılaşdırılması (məsələn, lestenitik poladda ərinti karbid); Toxumanın deformasiya gücləndirilməsi və ya deformasiyası - faza çevrilməsinin gücləndirilməsi. Yuxarıda göstərilən strukturun təkmilləşdirilməsi sayəsində döymələrin plastikliyi, zərbəyə davamlılığı, yorulma dayanıqlığı və dayanıqlığı da yaxşılaşdırıldı və sonra hissələrin son isti dabanı vasitəsilə sərtlik, möhkəmlik və plastiklik tələb edən hissələri əldə edə bilərsiniz. yaxşı hərtərəfli performans.

Bununla belə, xammalın keyfiyyəti zəif olarsa və ya döymə prosesi ağlabatan deyilsə, səth qüsurları, daxili qüsurlar və ya performans qüsurları da daxil olmaqla, döymə qüsurları baş verə bilər.

Döymə rəsminin dizayn prosesi və dizayn prinsipi çəkiclə döymə ilə eynidir, lakin texnoloji parametrlər və xüsusi iş addımları döymə presinin xüsusiyyətlərinə uyğun olaraq düzgün şəkildə aparılmalıdır.

Ayırma mövqeyinin seçilməsinin xüsusiyyətləri: bəzi döymələr üçün ayırma səthi artıq çəkiclə döymədə olduğu kimi döymənin uzununa hissəsində deyil, onun maksimum en kəsiyindədir. Bu ayrılıq bir çox üstünlüklərə malikdir.

Ayırma kontur xəttinin uzunluğu azalır, forma sadələşdirilir, kobud kənarın həcmi azalır, boşluq, kalıp materialı və emal vaxtına qənaət edilir. Kəsmə kalıbı daha sadə və istehsalı asanlaşır. Kalıp döymə qurulduqda, çəkic üzərində döymək çətin olan dərin çuxur boşluğu döyülə bilər. Döymələrin formalaşdırma üsulu dik kalıp döymə prosesində dəyişdirilir. Çəkmə və yayma əvəzinə ekstruziya və blokların kobud işlənməsi istifadə edilə bilər.

Mürəkkəb formalı döymələr üçün, kalıp ayırma üsulu çəkiclə döymə ilə eynidır və maksimum uzununa profil hələ də bölünür.

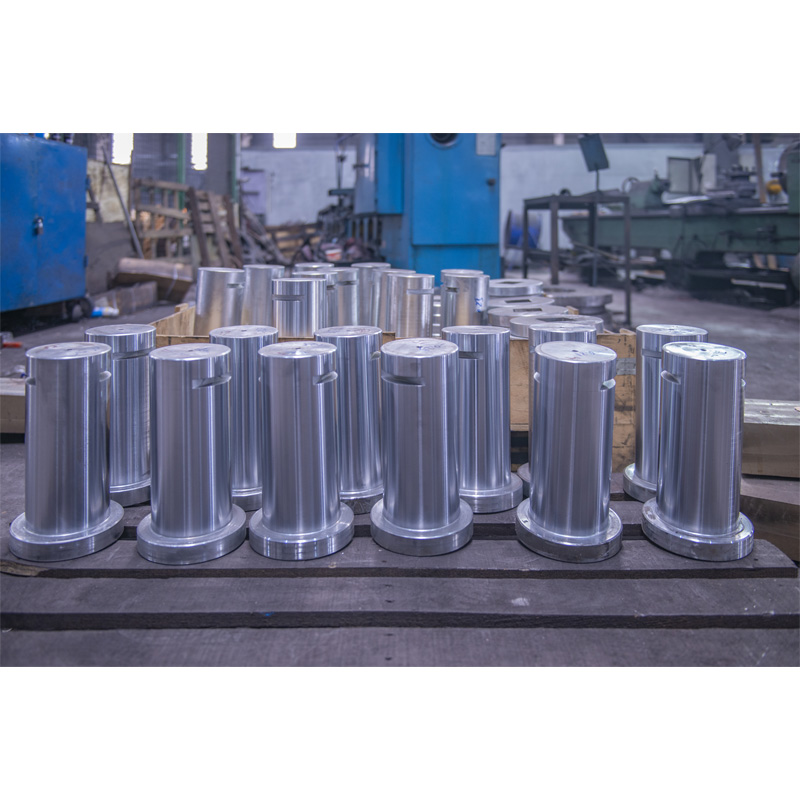

İcazə və dözümlülük: Ümumiyyətlə, krank presindəki kalıp döymə icazəsi çəkicdəkindən 30% -50% azdır və tolerantlıq müvafiq olaraq azalır, adətən 0,2-0,5 mm. Ekstruziya deformasiyası qəbul edildikdə, çubuğun radial icazəsi daha kiçik ola bilər, ümumiyyətlə yalnız 0,2-0,8 mm.

Döymədə istifadə olunan xammallar külçə, haddelenmiş, ekstrüde edilmiş və döyülmüş çubuqlardır. Hadlanan, ekstrüde edilmiş və döyülmüş kütüklər müvafiq olaraq yayma, ekstruziya və döymə ilə əmələ gələn yarımfabrikatlardır. Döymə istehsalında, aşağıdakı aspektlərdə ağlabatan texnologiya və texnoloji parametrləri qəbul etməklə, xammalın təşkili və məhsuldarlığı yaxşılaşdırıla bilər; Sütunlu kristal makroskopik seqreqasiyanı yaxşılaşdırmaq üçün qırılır və tökmə strukturu saxta quruluşa dəyişdirilir. Daxili məsamələr uyğun temperatur və gərginlik şəraitində materialın sıxlığını yaxşılaşdırmaq üçün qaynaqlanır. Külçə lif quruluşunu yaratmaq üçün döyülür və döymələr yayma, ekstruziya və kalıp döymə yolu ilə ağlabatan lif istiqaməti paylanması əldə edir.

Taxıl ölçüsünə və vahidliyinə nəzarət; İkinci fazanın paylanmasının yaxşılaşdırılması (məsələn, lestenitik poladda ərinti karbid); Toxumanın deformasiya gücləndirilməsi və ya deformasiyası - faza çevrilməsinin gücləndirilməsi. Yuxarıda göstərilən strukturun təkmilləşdirilməsi sayəsində döymələrin plastikliyi, zərbəyə davamlılığı, yorulma dayanıqlığı və dayanıqlığı da yaxşılaşdırıldı və sonra hissələrin son isti dabanı vasitəsilə sərtlik, möhkəmlik və plastiklik tələb edən hissələri əldə edə bilərsiniz. yaxşı hərtərəfli performans.

Bununla belə, xammalın keyfiyyəti zəif olarsa və ya döymə prosesi ağlabatan deyilsə, səth qüsurları, daxili qüsurlar və ya performans qüsurları da daxil olmaqla, döymə qüsurları baş verə bilər.

Döymə rəsminin dizayn prosesi və dizayn prinsipi çəkiclə döymə ilə eynidir, lakin texnoloji parametrlər və xüsusi iş addımları döymə presinin xüsusiyyətlərinə uyğun olaraq düzgün şəkildə aparılmalıdır.

Ayırma mövqeyinin seçilməsinin xüsusiyyətləri: bəzi döymələr üçün ayırma səthi artıq çəkiclə döymədə olduğu kimi döymənin uzununa hissəsində deyil, onun maksimum en kəsiyindədir. Bu ayrılıq bir çox üstünlüklərə malikdir.

Ayırma kontur xəttinin uzunluğu azalır, forma sadələşdirilir, kobud kənarın həcmi azalır, boşluq, kalıp materialı və emal vaxtına qənaət edilir. Kəsmə kalıbı daha sadə və istehsalı asanlaşır. Kalıp döymə qurulduqda, çəkic üzərində döymək çətin olan dərin çuxur boşluğu döyülə bilər. Döymələrin formalaşdırma üsulu dik kalıp döymə prosesində dəyişdirilir. Çəkmə və yayma əvəzinə ekstruziya və blokların kobud işlənməsi istifadə edilə bilər.

Mürəkkəb formalı döymələr üçün, kalıp ayırma üsulu çəkiclə döymə ilə eynidır və maksimum uzununa profil hələ də bölünür.

İcazə və dözümlülük: Ümumiyyətlə, krank presindəki kalıp döymə icazəsi çəkicdəkindən 30% -50% azdır və tolerantlıq müvafiq olaraq azalır, adətən 0,2-0,5 mm. Ekstruziya deformasiyası qəbul edildikdə, çubuğun radial icazəsi daha kiçik ola bilər, ümumiyyətlə yalnız 0,2-0,8 mm.

Döymə meyli, fileto radiusu və dəri ilə zımbalama: Kalıp döymə meyli çubuq istifadə edilmədikdə çəkicdəki kimidir. Döymə çubuqundan istifadə edilərsə, döymə meyli əhəmiyyətli dərəcədə azaldıla bilər. Metal doldurma yivinin aşağı inersiyasına və zəif tutumuna görə yuvarlaq küncün radiusu çəkicdə döymə ilə müqayisədə daha böyük olmalıdır. Fileto və zımbalama radiusunun müəyyən edilməsi üsulu və döymələrin çəkilmə qaydaları çəkic kalıp döymələrinin emalına aid edilə bilər.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy