Mil döymələri üçün döymə prosesinin optimallaşdırılması

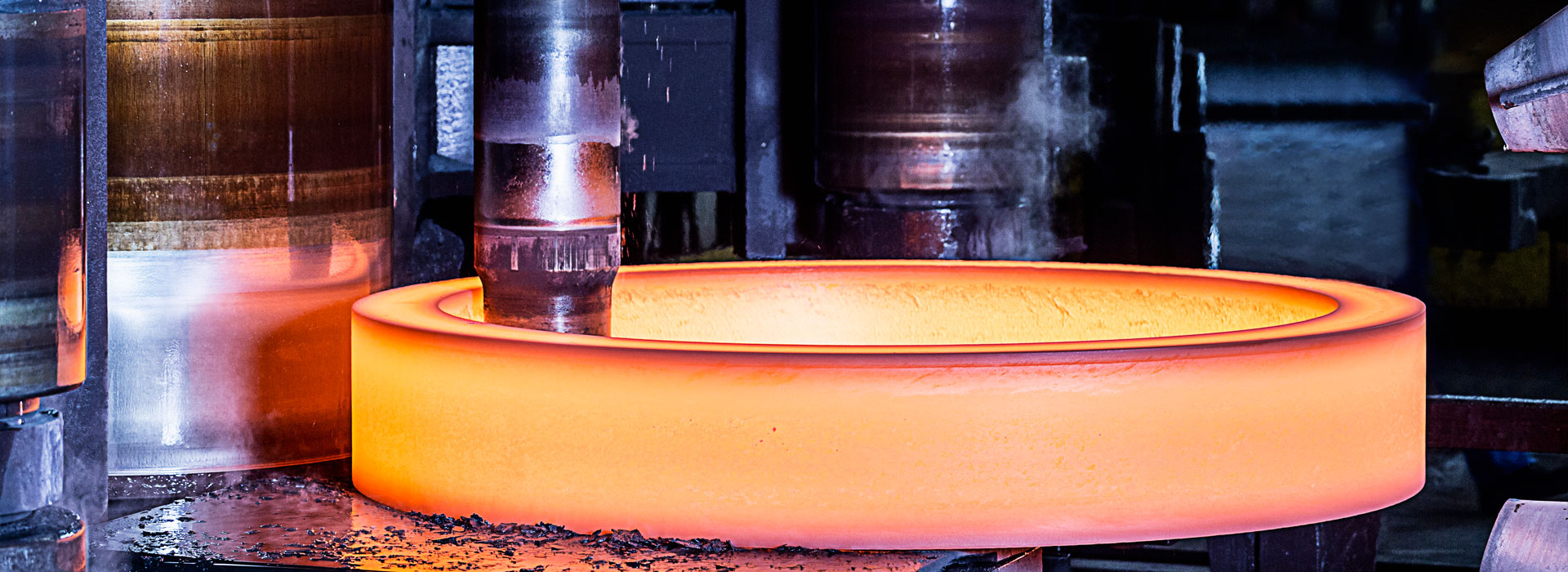

Mildöymələrhidroelektrik stansiya avadanlıqlarında vacib döymələrdir və çox ciddi keyfiyyət tələblərinə malikdir. Döymə prosesində problemlərin qarşısını almaq mümkün olub-olmaması onun keyfiyyətindən birbaşa asılıdır. Faktiki istehsal təcrübəsinə əsaslanaraq, bu yazı dəmirçinin son üzündəki konkav mərkəzini diqqətlə təhlil edir və döymə prosesini optimallaşdırır.

1. Mil döymələrinin forma xüsusiyyətləri

Mil döymə formasının xüsusiyyətləri: burun ucun flanşının diametri böyükdür, orta hissənin diametri kiçikdir, diametri düşməsi böyükdür, burun ucu dairənin diametri böyükdür, uzunluğu kiçikdir.

2. Əvvəl döymə prosesini optimallaşdırın

Orijinal döymə prosesinin deformasiya prosesi aşağıdakı kimidir: çənənin preslənməsi, ağızın kəsilməsi

3. Səbəb təhlili

(1) bitmiş flanş diametri daha böyükdür, ikinci pozucu, yüksək diametr nisbəti ilə məhdudlaşır, daha kiçik azaldılmış kütük Shuikou üzünün KD uzun çəkilməsi effektiv nağara qarnı, düz uc üzü, uzun çəkmə, yuvarlaq burun ucu və qidalanma nisbətən azdır, təzyiq nüvəyə keçə bilmir, burun ucunu içi boş ürək şəklində edir.

(2) proses rəsm və boşluq üçün istifadə olunan növ örs haqqında aydın deyil. 150MN hidravlik presimiz adətən 1200 mm və 850 mm genişlikdə iki növ düz anvil istifadə edir və hazır məhsulun yanğın deformasiyası böyükdür. Sürətli sürətin uzunluğunu çəkmək üçün 1200 mm enində anvildən istifadə edir ki, bu da son üzün konkavının əmələ gəlməsini ağırlaşdırır.

(3) Hazır məhsulun yanğın deformasiyası böyükdür və vaxt uzundur. Kütlənin temperaturu döymə temperatur diapazonunun aşağı həddinə yaxın olduqda, kütük krekinqinin qarşısını almaq üçün aşağı təzyiq miqdarı azalacaq. Bu zaman, çəkmə və boşaltma da son üzün konkav meydana gəlməsini ağırlaşdıracaq.

4. Prosesin optimallaşdırılması

Yuxarıda göstərilən problemlərə yönəlmiş, biz döymə prosesini optimallaşdırdıq və optimallaşdırılmış proses aşağıdakı kimidir:

Təzyiq sıxacı ağız, kəsici ağız

(1) Xüsusi üzgüçülük örtük lövhəsi nəzərdə tutulmuşdur. Yeni örtük plitəsinin mərkəzində bir çuxur var və kütük ilə təmas səthi bir qövs keçididir. Qapaq plitəsinə toxunan iş parçasının təmas səthi böyük qabarıq formadadır ki, bu da iş parçasının son üzünün sonrakı çəkilişində konkav fenomeninin qarşısını effektiv şəkildə alır.

(2) İkinci əyilmədən sonra, uzunluğu çəkmək üçün 1200 mm-lik yuxarı və aşağı V-şəkilli anvil birbaşa istifadə edilməlidir və qaldırıcı ucu müvafiq ölçüyə çəkilməlidir ki, qaldırıcı ucun kiçik flanşı, hazır məhsulun kifayət qədər deformasiyası var, hazır məhsulun böyük deformasiyası və boşluq materialının aşağı temperaturu səbəbindən hazır məhsulun son üzünün konkavının qarşısını almaq üçün hazır məhsulun bir yanğında döyülməsini təmin etmək.

1. Mil döymələrinin forma xüsusiyyətləri

Mil döymə formasının xüsusiyyətləri: burun ucun flanşının diametri böyükdür, orta hissənin diametri kiçikdir, diametri düşməsi böyükdür, burun ucu dairənin diametri böyükdür, uzunluğu kiçikdir.

2. Əvvəl döymə prosesini optimallaşdırın

Orijinal döymə prosesinin deformasiya prosesi aşağıdakı kimidir: çənənin preslənməsi, ağızın kəsilməsi

3. Səbəb təhlili

(1) bitmiş flanş diametri daha böyükdür, ikinci pozucu, yüksək diametr nisbəti ilə məhdudlaşır, daha kiçik azaldılmış kütük Shuikou üzünün KD uzun çəkilməsi effektiv nağara qarnı, düz uc üzü, uzun çəkmə, yuvarlaq burun ucu və qidalanma nisbətən azdır, təzyiq nüvəyə keçə bilmir, burun ucunu içi boş ürək şəklində edir.

(2) proses rəsm və boşluq üçün istifadə olunan növ örs haqqında aydın deyil. 150MN hidravlik presimiz adətən 1200 mm və 850 mm genişlikdə iki növ düz anvil istifadə edir və hazır məhsulun yanğın deformasiyası böyükdür. Sürətli sürətin uzunluğunu çəkmək üçün 1200 mm enində anvildən istifadə edir ki, bu da son üzün konkavının əmələ gəlməsini ağırlaşdırır.

(3) Hazır məhsulun yanğın deformasiyası böyükdür və vaxt uzundur. Kütlənin temperaturu döymə temperatur diapazonunun aşağı həddinə yaxın olduqda, kütük krekinqinin qarşısını almaq üçün aşağı təzyiq miqdarı azalacaq. Bu zaman, çəkmə və boşaltma da son üzün konkav meydana gəlməsini ağırlaşdıracaq.

4. Prosesin optimallaşdırılması

Yuxarıda göstərilən problemlərə yönəlmiş, biz döymə prosesini optimallaşdırdıq və optimallaşdırılmış proses aşağıdakı kimidir:

Təzyiq sıxacı ağız, kəsici ağız

(1) Xüsusi üzgüçülük örtük lövhəsi nəzərdə tutulmuşdur. Yeni örtük plitəsinin mərkəzində bir çuxur var və kütük ilə təmas səthi bir qövs keçididir. Qapaq plitəsinə toxunan iş parçasının təmas səthi böyük qabarıq formadadır ki, bu da iş parçasının son üzünün sonrakı çəkilişində konkav fenomeninin qarşısını effektiv şəkildə alır.

(2) İkinci əyilmədən sonra, uzunluğu çəkmək üçün 1200 mm-lik yuxarı və aşağı V-şəkilli anvil birbaşa istifadə edilməlidir və qaldırıcı ucu müvafiq ölçüyə çəkilməlidir ki, qaldırıcı ucun kiçik flanşı, hazır məhsulun kifayət qədər deformasiyası var, hazır məhsulun böyük deformasiyası və boşluq materialının aşağı temperaturu səbəbindən hazır məhsulun son üzünün konkavının qarşısını almaq üçün hazır məhsulun bir yanğında döyülməsini təmin etmək.

(3) Hazır məhsulun yanma vaxtı düz dibli v-şəkilli anvil çəkmə uzunluğunda 850 mm-dir və burun ucundakı qidalanma uzunluğu h/D⥠0,3 (h boşluq uzunluğu, D boşluq diametri) və H ilə uyğun olmalıdır. /L⥠2/3 şərti ilə (h qidalanma uzunluğu, L çəkic başının enidir), nisbi yemi artırmaq üçün nisbətən ensiz 850 mm v formalı anvil seçilir və əsasda burun ucunda aydın konkav mərkəzi yoxdur, burun ucunda qidalanma uzunluğu orijinaldan təxminən 300 mm azalır.

Əvvəlki:Kalıp döymə prosesinin seçimi

Sorğu göndərin

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy