Dəqiq döymələrin layihələndirilməsi və istehsalı prosesi necədir?

2022-08-29

1. Dizayn və dəqiqlik istehsal üsullarıdöymələr

Hazırda istehsalatda tətbiq olunan çoxlu dəqiq döymə texnologiyaları mövcuddur. Fərqli formalaşma temperaturuna görə, isti bitirmə, soyuq bitirmə, isti bitirmə, kompozit bitirmə, izotermik bitirmə və s.

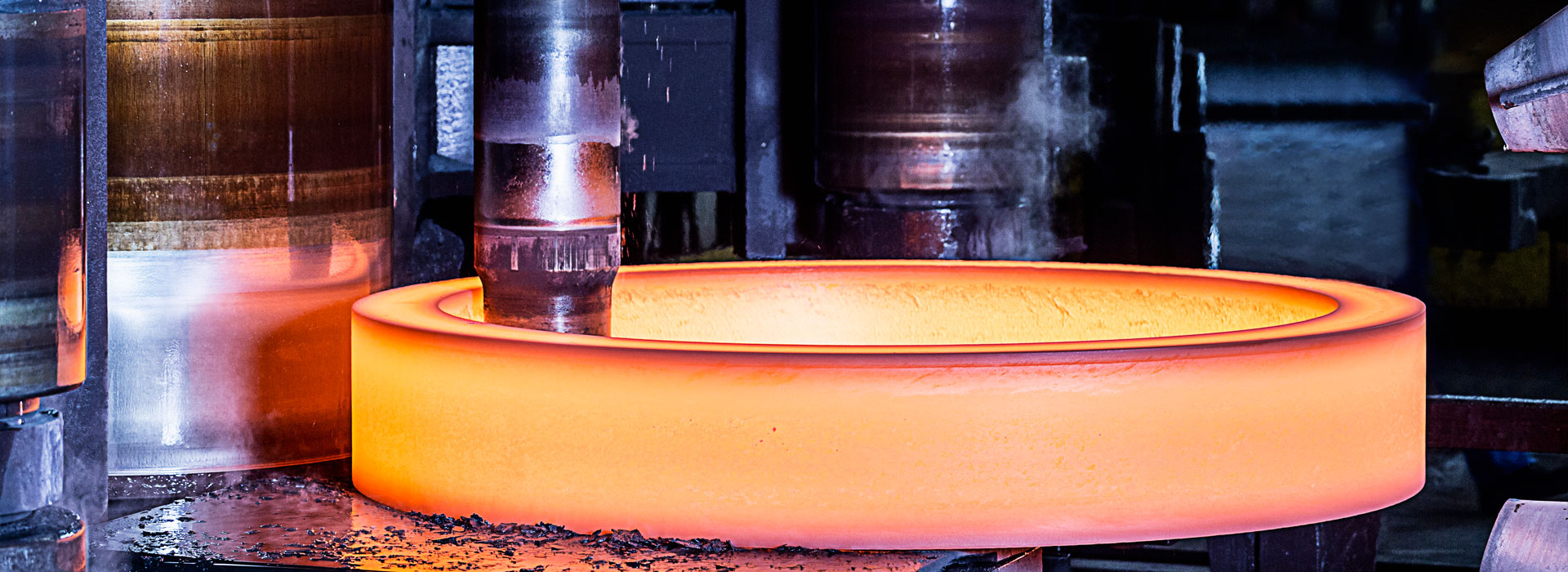

1.1 İsti döymə texnologiyası

Döymə temperaturunun yenidən kristallaşma temperaturundan yuxarı olduğu dəqiq döymə prosesi isti dəqiq döymə adlanır. İsti döymə materialı aşağı deformasiya müqavimətinə və yaxşı plastikliyə malikdir, ona görə də mürəkkəb iş parçasını yaratmaq asandır, lakin güclü oksidləşmə səbəbindən iş parçasının səth keyfiyyəti və ölçü dəqiqliyi çox aşağıdır. İsti döymənin ümumi üsulu qapalı döymədir. Qeyri-dəqiq material daxil edilməsi, kalıp dizaynı və istehsal dəqiqliyinə görə, bağlanmadan sonrakı mərhələdə qapalı kalıp döymənin deformasiya müqaviməti böyükdür, bu da avadanlıq və kalıplara böyük ziyan vurur.

Bu problemi həll etmək üçün ümumi üsul şuntun aşağı salınması prinsipidir, yəni qapalı boşluqla doldurulmuş yerdə ağlabatan forma və ölçüdə şunt aşağı salınan boşluq qoyulur. BOŞLUK TAM DOLDURDAN SONRA, ŞİRKƏTİN ARTIQ metalı şunt kamerasının deşiyinə ekstrüde edilir ki, bu da çuxurun həcminin tam olaraq boşluq həcminə bərabər olmaması ZƏDDƏNİ HƏLL EDİR və daxili boşluqların azalmasına kömək edir. boşluğun təzyiqini artırır və kalıbın ömrünü yaxşılaşdırır.

1.2 Soyuq döymə texnologiyası

Soyuq döymə otaq temperaturunda həyata keçirilən dəqiq döymə texnologiyasıdır. Soyuq döymə texnologiyası iş parçasının formasını və ölçüsünü asan idarə etmək və yüksək temperaturun səbəb olduğu səhvlərdən qaçınmaq xüsusiyyətlərinə malikdir. İş parçasının yüksək gücü və dəqiqliyi, yaxşı səth keyfiyyəti. Soyuq döymə formalaşması prosesində iş parçasının plastikliyi zəifdir, deformasiyaya qarşı müqavimət böyükdür, kalıp və avadanlıq tələbləri yüksəkdir və quruluş mürəkkəbdir, formalaşması çətindir. Soyuq döymənin yüksək deformasiya müqaviməti və zəif doldurma effekti problemlərini aradan qaldırmaq üçün ardıcıl olaraq blok döymə, üzən kalıp döymə və prefabrik döymə kimi yeni texnikalar hazırlanmışdır.

1.3 İsti döymə texnologiyası

İsti döymə, yenidən kristallaşma temperaturu üçün müvafiq temperaturda yerinə yetirilən dəqiq döymə texnikasıdır. İsti döymə dəqiqliyi formalaşdırma texnologiyası soyuq döymənin yüksək deformasiya müqavimətinin məhdudiyyətlərini pozur, hissələrin forması çox mürəkkəb olmamalıdır və aralıq istilik müalicəsi və səth müalicəsi prosesini artırmaq lazımdır. Eyni zamanda, isti döymə zamanı güclü oksidləşmə nəticəsində yaranan səth keyfiyyəti və ölçü dəqiqliyinin azalması problemlərini aradan qaldırır. Həm soyuq döymə, həm də isti döymə üstünlüklərinə malikdir və hər ikisinin mənfi cəhətlərini aradan qaldırır. Bununla belə, isti döymə texnologiyası aşağı döymə temperaturu, dar döymə temperatur diapazonu, döymə diapazonu üçün ciddi tələblər, yüksək dəqiqlik, avadanlıq və kalıp quruluşu və kalıp materialı üçün yüksək tələblərə malikdir.

1.4 Kompozit döymə texnologiyası

Dəqiqlik tələbinin artması və dəqiq döymənin mürəkkəbliyi ilə sadə soyuq, isti və isti döymə texnologiyası tələblərə cavab verə bilmir. Kompozit döymə texnologiyası soyuq döymə, isti döymə və isti döyməni birləşdirir, iş parçasını tamamlamaq üçün soyuq döymə, isti döymə və isti döymə üstünlüklərini oynaya bilər və soyuq döymə, isti döymə və isti döymənin mənfi cəhətlərini aradan qaldıra bilər. Üç müxtəlif texnoloji üsulla istehsal edilən düz dişli dişlilərin texniki göstəriciləri müqayisə edilir. Bu, kompozit döymə texnologiyası ilə hazırlanmış iş parçasının mexaniki xassələri, ölçü dəqiqliyi və səth pürüzlülüyünü yaxşılaşdırdığını göstərir. Buna görə də, kompozit dəqiq döymə texnologiyası dəqiq döymə texnologiyasının inkişafının vacib bir istiqamətidir.

Hazırda istehsalatda tətbiq olunan çoxlu dəqiq döymə texnologiyaları mövcuddur. Fərqli formalaşma temperaturuna görə, isti bitirmə, soyuq bitirmə, isti bitirmə, kompozit bitirmə, izotermik bitirmə və s.

1.1 İsti döymə texnologiyası

Döymə temperaturunun yenidən kristallaşma temperaturundan yuxarı olduğu dəqiq döymə prosesi isti dəqiq döymə adlanır. İsti döymə materialı aşağı deformasiya müqavimətinə və yaxşı plastikliyə malikdir, ona görə də mürəkkəb iş parçasını yaratmaq asandır, lakin güclü oksidləşmə səbəbindən iş parçasının səth keyfiyyəti və ölçü dəqiqliyi çox aşağıdır. İsti döymənin ümumi üsulu qapalı döymədir. Qeyri-dəqiq material daxil edilməsi, kalıp dizaynı və istehsal dəqiqliyinə görə, bağlanmadan sonrakı mərhələdə qapalı kalıp döymənin deformasiya müqaviməti böyükdür, bu da avadanlıq və kalıplara böyük ziyan vurur.

Bu problemi həll etmək üçün ümumi üsul şuntun aşağı salınması prinsipidir, yəni qapalı boşluqla doldurulmuş yerdə ağlabatan forma və ölçüdə şunt aşağı salınan boşluq qoyulur. BOŞLUK TAM DOLDURDAN SONRA, ŞİRKƏTİN ARTIQ metalı şunt kamerasının deşiyinə ekstrüde edilir ki, bu da çuxurun həcminin tam olaraq boşluq həcminə bərabər olmaması ZƏDDƏNİ HƏLL EDİR və daxili boşluqların azalmasına kömək edir. boşluğun təzyiqini artırır və kalıbın ömrünü yaxşılaşdırır.

1.2 Soyuq döymə texnologiyası

Soyuq döymə otaq temperaturunda həyata keçirilən dəqiq döymə texnologiyasıdır. Soyuq döymə texnologiyası iş parçasının formasını və ölçüsünü asan idarə etmək və yüksək temperaturun səbəb olduğu səhvlərdən qaçınmaq xüsusiyyətlərinə malikdir. İş parçasının yüksək gücü və dəqiqliyi, yaxşı səth keyfiyyəti. Soyuq döymə formalaşması prosesində iş parçasının plastikliyi zəifdir, deformasiyaya qarşı müqavimət böyükdür, kalıp və avadanlıq tələbləri yüksəkdir və quruluş mürəkkəbdir, formalaşması çətindir. Soyuq döymənin yüksək deformasiya müqaviməti və zəif doldurma effekti problemlərini aradan qaldırmaq üçün ardıcıl olaraq blok döymə, üzən kalıp döymə və prefabrik döymə kimi yeni texnikalar hazırlanmışdır.

1.3 İsti döymə texnologiyası

İsti döymə, yenidən kristallaşma temperaturu üçün müvafiq temperaturda yerinə yetirilən dəqiq döymə texnikasıdır. İsti döymə dəqiqliyi formalaşdırma texnologiyası soyuq döymənin yüksək deformasiya müqavimətinin məhdudiyyətlərini pozur, hissələrin forması çox mürəkkəb olmamalıdır və aralıq istilik müalicəsi və səth müalicəsi prosesini artırmaq lazımdır. Eyni zamanda, isti döymə zamanı güclü oksidləşmə nəticəsində yaranan səth keyfiyyəti və ölçü dəqiqliyinin azalması problemlərini aradan qaldırır. Həm soyuq döymə, həm də isti döymə üstünlüklərinə malikdir və hər ikisinin mənfi cəhətlərini aradan qaldırır. Bununla belə, isti döymə texnologiyası aşağı döymə temperaturu, dar döymə temperatur diapazonu, döymə diapazonu üçün ciddi tələblər, yüksək dəqiqlik, avadanlıq və kalıp quruluşu və kalıp materialı üçün yüksək tələblərə malikdir.

1.4 Kompozit döymə texnologiyası

Dəqiqlik tələbinin artması və dəqiq döymənin mürəkkəbliyi ilə sadə soyuq, isti və isti döymə texnologiyası tələblərə cavab verə bilmir. Kompozit döymə texnologiyası soyuq döymə, isti döymə və isti döyməni birləşdirir, iş parçasını tamamlamaq üçün soyuq döymə, isti döymə və isti döymə üstünlüklərini oynaya bilər və soyuq döymə, isti döymə və isti döymənin mənfi cəhətlərini aradan qaldıra bilər. Üç müxtəlif texnoloji üsulla istehsal edilən düz dişli dişlilərin texniki göstəriciləri müqayisə edilir. Bu, kompozit döymə texnologiyası ilə hazırlanmış iş parçasının mexaniki xassələri, ölçü dəqiqliyi və səth pürüzlülüyünü yaxşılaşdırdığını göstərir. Buna görə də, kompozit dəqiq döymə texnologiyası dəqiq döymə texnologiyasının inkişafının vacib bir istiqamətidir.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy