Döymələrə xüsusi bir baxış

2022-11-07

Döyməplastik emalının mühüm sahəsidir. Xarici qüvvənin köməyi ilə plastik deformasiya yaratmaq, döymələrin lazımi formasını, ölçüsünü və müəyyən təşkilati xüsusiyyətlərini əldə etmək üçün materialın plastikliyindən istifadə etməkdir.

Plastik emalı ənənəvi olaraq iki əsas kateqoriyaya bölünür. Biri xammalın istehsalıdır (boru, boşqab, tip, çubuq kimi) əsaslı emal ilkin plastik emal adlanır. Digəri, əsasən ikinci dərəcəli plastik emalı kimi tanınan hissələrin və onların blanklarının (o cümlədən döymə, ştamplama hissələri və s.) istehsalıdır. Çünki əksər hallarda ikinci dərəcəli emal təkrar emal üçün ilkin emal tərəfindən verilən xammaldan istifadə etməkdir, lakin böyük döymələrdə birbaşa döymə üçün xammal kimi külçədən, toz döymədə isə xammal kimi tozdan istifadə edilir.

İstifadə olunan müxtəlif xammallara görə, ikincil plastik emal toplu formalaşdırma və təbəqə formalaşdırmağa bölünə bilər. Birincisi xammal kimi çubuq və blok materialından istifadə edir və qüvvə üçtərəfli gərginlik vəziyyətindədir, ikincisi isə xammal kimi təbəqə materialından istifadə edir və deformasiya prosesi adətən müstəvi gərginlik vəziyyətinə görə təhlil edilir.

Yuxarıdakı təhlildən görünür ki, döymə ikinci dərəcəli plastik emala aiddir və deformasiya rejimi həcmli formalaşdırmadır.

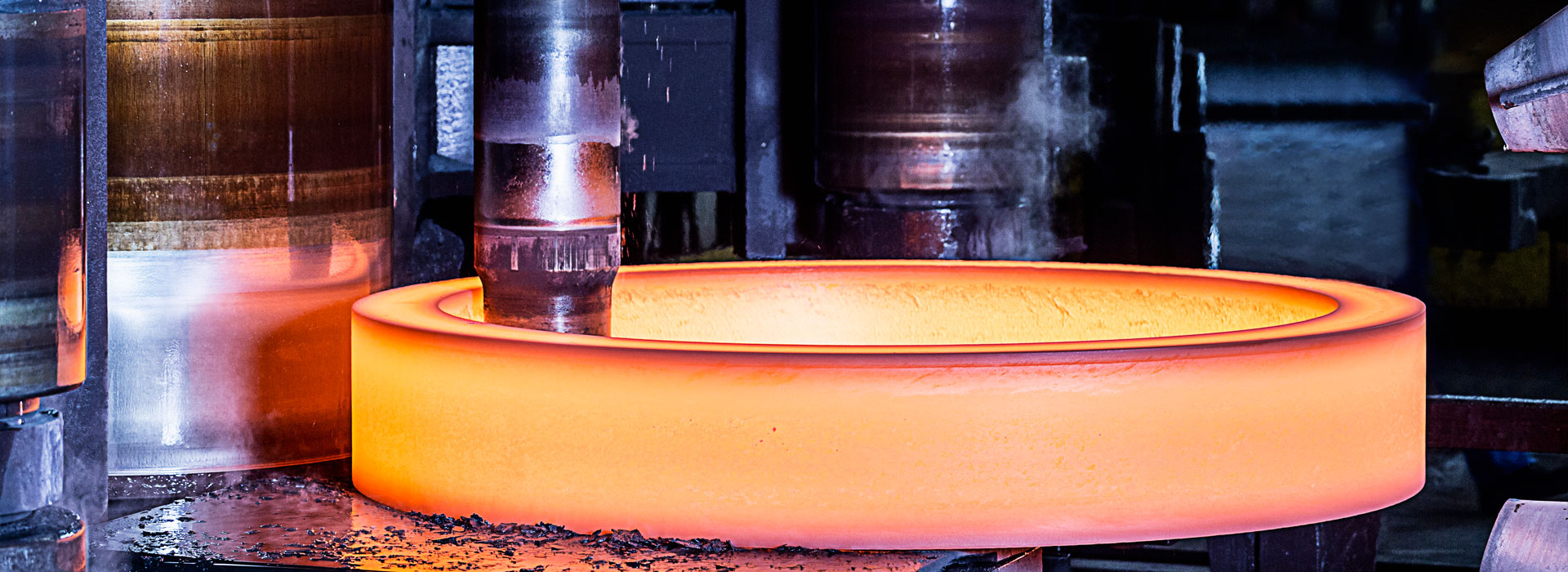

Şəkil 1-dən göründüyü kimi, hər hansı döymə prosesinin əsas məqsədi rəsmin tələblərinə cavab verən keyfiyyətli forma, ölçü və daxili təşkilati xüsusiyyətlərə malik döymə materialları əldə etməkdir. Formalaşdırmanın iki əsas şərti var, biri materialın deformasiya prosesində məhv edilmədən lazımi miqdarda deformasiyaya tab gətirə bilməsi, digəri isə qüvvə şərtləri, yəni avadanlıqların qəlib vasitəsilə iş parçasına kifayət qədər tətbiq edilməsidir. gücün böyük və xüsusi paylanması. Döymə işçiləri üçün şərait yaratmaq, texnoloji prosesi optimallaşdırmaq və birləşmiş döymə məhsulları istehsal etmək mühüm vəzifədir.

Döymə prosesinin seçimi çevik və müxtəlifdir, yalnız formalaşdırma prosesi üçün eyni kalıp döymə müxtəlif avadanlıq və ya müxtəlif üsullarla tamamlana bilər. Məsələn, birləşdirici çubuq döymə çəkicində formalaşırsa, boşluq çəkilir, yuvarlanır, əvvəlcədən döyülür və eyni cüt kalıpda son döyülür. Döymə üçün mexaniki pres istifadə edilərsə, əvvəlcədən rulon döymə tələb olunur. Formalama rulonu döymə üsulu ilə istehsal edilərsə, dəqiq rulon döymədən sonra bir formalaşdırma proseduru əlavə edilərək ixtisaslı hissələr əldə edilə bilər.

Başqa bir nümunə, nərdivan şaftının çoxstansiyalı soyuq döyülməsidir (bax Şəkil 2). Eyni döymə üçün müxtəlif proses marşrutları və müxtəlif boşluqlar ola bilər və müvafiq olaraq ara proseslər fərqlidir. Onlardan bəzilərinə irəli ekstruziya (şəkildə F), bəziləri isə müxtəlif deformasiya qüvvələri tələb edən pozuculuqdan istifadə edir (şəkildə U)0. Kalıbın həyat fərqi də daha böyükdür.

Avadanlıq şərtləri (məsələn, tonaj və s.) sabit olduqda, o qədər də çox seçim mövcud deyil. Xammalın xassələri və spesifikasiyası müəyyən edildikdə, şəkildəki bütün variantları tətbiq etmək olmaz.

Məhsulun xarici görünüşünü və daxili keyfiyyətini və məhsuldarlığını təmin etmək şərti ilə formalaşdırma prosesinin sxeminin seçilməsində əsas başlanğıc nöqtəsi yaxşı iqtisadi səmərəlilik hesab edilməlidir, xüsusən:

1. Xammala qənaət edin. Mümkün olduqda, sərbəst formalaşdırmaya yaxın və ya yaxın forma formalaşdırma (yəni formalaşdırmadan daha az kəsmə) istifadə olunur.

2. Enerji istehlakını azaldın. Biz yalnız müəyyən bir prosesin enerji istehlakına deyil, həm də ümumi enerji istehlakına baxa bilərik. Əvvəlcə soyuq döymənin enerji istehlakının istilik prosesi buraxıldığı üçün azalacağı görünür, lakin soyuq döymə və proseslər arasında tavlamadan əvvəl yumşaldıcı müalicənin enerji istehlakı da nəzərə alınmalıdır. Temperlənməmiş poladdan istifadə və qalıq istilik deformasiyası və istilik müalicəsi enerjiyə qənaət edən proseslərdir.

3, deformasiya gücünü azaldın. Yalnız avadanlıq tonajını azalda bilməyən, ilkin investisiyanı azalda bilən əmək qənaət edən formalaşdırma metodundan istifadə etməyə çalışın. Həm də kalıbın ömrünü yaxşılaşdıra bilər. Buna görə də son illərdə fırlanan formalaşdırmadan geniş istifadə olunur.

4. Yaxşı proses sabitliyi. Uzunmüddətli fasiləsiz istehsalın həyata keçirilməsində yaxşı bir proses göstərilməlidir, qəsdən bəzi yüksək göstəricilər (məsələn, daha az keçid, hər keçiddə böyük deformasiya), lakin aşağı məhsuldarlığa və ya tez-tez qırılan qəliblərə səbəb olmadan.

Plastik emalı ənənəvi olaraq iki əsas kateqoriyaya bölünür. Biri xammalın istehsalıdır (boru, boşqab, tip, çubuq kimi) əsaslı emal ilkin plastik emal adlanır. Digəri, əsasən ikinci dərəcəli plastik emalı kimi tanınan hissələrin və onların blanklarının (o cümlədən döymə, ştamplama hissələri və s.) istehsalıdır. Çünki əksər hallarda ikinci dərəcəli emal təkrar emal üçün ilkin emal tərəfindən verilən xammaldan istifadə etməkdir, lakin böyük döymələrdə birbaşa döymə üçün xammal kimi külçədən, toz döymədə isə xammal kimi tozdan istifadə edilir.

İstifadə olunan müxtəlif xammallara görə, ikincil plastik emal toplu formalaşdırma və təbəqə formalaşdırmağa bölünə bilər. Birincisi xammal kimi çubuq və blok materialından istifadə edir və qüvvə üçtərəfli gərginlik vəziyyətindədir, ikincisi isə xammal kimi təbəqə materialından istifadə edir və deformasiya prosesi adətən müstəvi gərginlik vəziyyətinə görə təhlil edilir.

Yuxarıdakı təhlildən görünür ki, döymə ikinci dərəcəli plastik emala aiddir və deformasiya rejimi həcmli formalaşdırmadır.

Şəkil 1-dən göründüyü kimi, hər hansı döymə prosesinin əsas məqsədi rəsmin tələblərinə cavab verən keyfiyyətli forma, ölçü və daxili təşkilati xüsusiyyətlərə malik döymə materialları əldə etməkdir. Formalaşdırmanın iki əsas şərti var, biri materialın deformasiya prosesində məhv edilmədən lazımi miqdarda deformasiyaya tab gətirə bilməsi, digəri isə qüvvə şərtləri, yəni avadanlıqların qəlib vasitəsilə iş parçasına kifayət qədər tətbiq edilməsidir. gücün böyük və xüsusi paylanması. Döymə işçiləri üçün şərait yaratmaq, texnoloji prosesi optimallaşdırmaq və birləşmiş döymə məhsulları istehsal etmək mühüm vəzifədir.

Döymə prosesinin seçimi çevik və müxtəlifdir, yalnız formalaşdırma prosesi üçün eyni kalıp döymə müxtəlif avadanlıq və ya müxtəlif üsullarla tamamlana bilər. Məsələn, birləşdirici çubuq döymə çəkicində formalaşırsa, boşluq çəkilir, yuvarlanır, əvvəlcədən döyülür və eyni cüt kalıpda son döyülür. Döymə üçün mexaniki pres istifadə edilərsə, əvvəlcədən rulon döymə tələb olunur. Formalama rulonu döymə üsulu ilə istehsal edilərsə, dəqiq rulon döymədən sonra bir formalaşdırma proseduru əlavə edilərək ixtisaslı hissələr əldə edilə bilər.

Başqa bir nümunə, nərdivan şaftının çoxstansiyalı soyuq döyülməsidir (bax Şəkil 2). Eyni döymə üçün müxtəlif proses marşrutları və müxtəlif boşluqlar ola bilər və müvafiq olaraq ara proseslər fərqlidir. Onlardan bəzilərinə irəli ekstruziya (şəkildə F), bəziləri isə müxtəlif deformasiya qüvvələri tələb edən pozuculuqdan istifadə edir (şəkildə U)0. Kalıbın həyat fərqi də daha böyükdür.

Avadanlıq şərtləri (məsələn, tonaj və s.) sabit olduqda, o qədər də çox seçim mövcud deyil. Xammalın xassələri və spesifikasiyası müəyyən edildikdə, şəkildəki bütün variantları tətbiq etmək olmaz.

Məhsulun xarici görünüşünü və daxili keyfiyyətini və məhsuldarlığını təmin etmək şərti ilə formalaşdırma prosesinin sxeminin seçilməsində əsas başlanğıc nöqtəsi yaxşı iqtisadi səmərəlilik hesab edilməlidir, xüsusən:

1. Xammala qənaət edin. Mümkün olduqda, sərbəst formalaşdırmaya yaxın və ya yaxın forma formalaşdırma (yəni formalaşdırmadan daha az kəsmə) istifadə olunur.

2. Enerji istehlakını azaldın. Biz yalnız müəyyən bir prosesin enerji istehlakına deyil, həm də ümumi enerji istehlakına baxa bilərik. Əvvəlcə soyuq döymənin enerji istehlakının istilik prosesi buraxıldığı üçün azalacağı görünür, lakin soyuq döymə və proseslər arasında tavlamadan əvvəl yumşaldıcı müalicənin enerji istehlakı da nəzərə alınmalıdır. Temperlənməmiş poladdan istifadə və qalıq istilik deformasiyası və istilik müalicəsi enerjiyə qənaət edən proseslərdir.

3, deformasiya gücünü azaldın. Yalnız avadanlıq tonajını azalda bilməyən, ilkin investisiyanı azalda bilən əmək qənaət edən formalaşdırma metodundan istifadə etməyə çalışın. Həm də kalıbın ömrünü yaxşılaşdıra bilər. Buna görə də son illərdə fırlanan formalaşdırmadan geniş istifadə olunur.

4. Yaxşı proses sabitliyi. Uzunmüddətli fasiləsiz istehsalın həyata keçirilməsində yaxşı bir proses göstərilməlidir, qəsdən bəzi yüksək göstəricilər (məsələn, daha az keçid, hər keçiddə böyük deformasiya), lakin aşağı məhsuldarlığa və ya tez-tez qırılan qəliblərə səbəb olmadan.

Bu tongxin döymə şirkətinin döymələridir:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy