Xüsusi formalı hissələrin döymə prosesinin parametrlərinin tədqiqi

2022-12-13

Xüsusi formalı hissələrin döymə prosesinin parametrlərinin tədqiqi

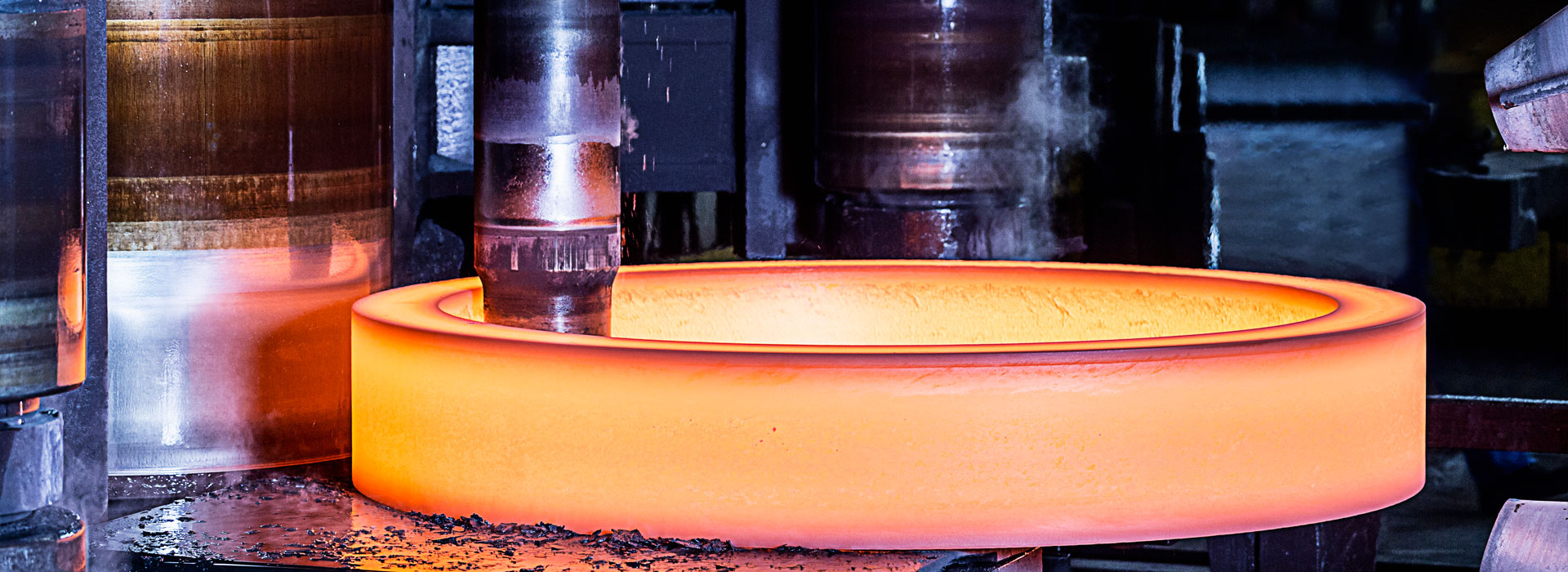

Döymə xüsusi formalı hissələri yaxşı forma etmək üçün, yalnız kifayət qədər olmalıdırdöymətutumlu döymə avadanlığı, həm də uyğun prosesi seçmək lazımdır. Basma miqdarı, örs eninin nisbəti və örsün içinə girmə miqdarı arasındakı əlaqəyə görə altı sənət planı hazırlanmışdır. Pre-simulyasiya müalicəsində, həcm dəyişikliyinin tələblərinə uyğun olaraq, düzbucaqlı flanş ölçüsü 1050mmX1750mmX750mm, boyun ölçüsü: Φ1000mm × 680mm boş model, qəlib dizaynı, boşluq ölçüsü döymə ilə uyğundur və sonra bölün plastik model şəbəkəsi və bərk vahidlər yaratmaq. Kalıbın modelləşdirilməsi: 8400T hidravlik pres üçün seçilmiş avadanlığın istehsalı, üçölçülü model montajının dizaynı və montajın faktiki istehsalı, seçilmiş 42CrMo4 polad, bir çox amilləri, əsasən stress, gərginlik dərəcəsi və deformasiya temperaturunu meydana gətirən isti döymə.

Taşlama diyircəkli şaftla düzəldilmiş qeyri-müntəzəm hissələrin kütləsi və həcmi böyük olduğundan və döymə müddəti nisbətən qısa olduğundan, şin kalıplarının döyülməsi prosesində blankın döymə temperaturunun dəyişməz qaldığını təxmin etmək olar, yəni. döymə əvvəlində temperatur 1200 ° C-dir. Əvvəlcədən müəyyən edilmişdir ki, kəsmə blokunun və qayıdıcı kalıbın ilkin temperaturu 500-dir. Yüksək temperaturlu boşluq kalıba qoyulduqda, kalıbın səthinin temperaturu yüksələcək. Buna görə də, döymənin sonuncu hissəsinin temperaturu şərti olaraq 550, sızma lövhəsinin və digər köməkçi alətlərin temperaturu isə 300 olaraq müəyyən edilmişdir.

İstifadə olunan avadanlıq 8400T hidravlik pres olduğundan presin parametrlərinə və performansına uyğun olaraq təzyiq sürəti 22mm/s təyin edilir. Bütün proses isti iş prosesi olduğundan sistemin tövsiyə olunan sürtünmə əmsalı 0,3-dür.

Blank tamamlandıqdan sonra basılacaq hündürlük təxminən 300 mm olduğundan, bütün döymə prosesi əvvəlcə sıra döymə ilə tamamlanır. Rəsm prosesinin başa çatmasına görə, kalıbın üstündəki boşluğun hündürlüyü təxminən 750 mm-dir və döymə prosesində daha yaxşı anvil eni nisbəti 0,67 ~ 0,77-dir, buna görə də daha yaxşı anvil həcmi 750 (0,67 ~ 0,77)-( 502.5~577.5)mm. Ancaq faktiki istehsal prosesində, normal şəraitdə, anvil eni nisbəti 0,5 ~ 0,8 aralığında nəzarət ediləcək, buna görə də anvil miqdarı 375 ~ 600 mm arasındadır. Xüsusi döymə hissələrinin ən yaxşı döymə prosesini tapmaq üçün davamlı simulyasiya prosesində təhlil və müqayisə yolu ilə proses planı düzəldilir.

Döymə xüsusi formalı hissələri yaxşı forma etmək üçün, yalnız kifayət qədər olmalıdırdöymətutumlu döymə avadanlığı, həm də uyğun prosesi seçmək lazımdır. Basma miqdarı, örs eninin nisbəti və örsün içinə girmə miqdarı arasındakı əlaqəyə görə altı sənət planı hazırlanmışdır. Pre-simulyasiya müalicəsində, həcm dəyişikliyinin tələblərinə uyğun olaraq, düzbucaqlı flanş ölçüsü 1050mmX1750mmX750mm, boyun ölçüsü: Φ1000mm × 680mm boş model, qəlib dizaynı, boşluq ölçüsü döymə ilə uyğundur və sonra bölün plastik model şəbəkəsi və bərk vahidlər yaratmaq. Kalıbın modelləşdirilməsi: 8400T hidravlik pres üçün seçilmiş avadanlığın istehsalı, üçölçülü model montajının dizaynı və montajın faktiki istehsalı, seçilmiş 42CrMo4 polad, bir çox amilləri, əsasən stress, gərginlik dərəcəsi və deformasiya temperaturunu meydana gətirən isti döymə.

Taşlama diyircəkli şaftla düzəldilmiş qeyri-müntəzəm hissələrin kütləsi və həcmi böyük olduğundan və döymə müddəti nisbətən qısa olduğundan, şin kalıplarının döyülməsi prosesində blankın döymə temperaturunun dəyişməz qaldığını təxmin etmək olar, yəni. döymə əvvəlində temperatur 1200 ° C-dir. Əvvəlcədən müəyyən edilmişdir ki, kəsmə blokunun və qayıdıcı kalıbın ilkin temperaturu 500-dir. Yüksək temperaturlu boşluq kalıba qoyulduqda, kalıbın səthinin temperaturu yüksələcək. Buna görə də, döymənin sonuncu hissəsinin temperaturu şərti olaraq 550, sızma lövhəsinin və digər köməkçi alətlərin temperaturu isə 300 olaraq müəyyən edilmişdir.

İstifadə olunan avadanlıq 8400T hidravlik pres olduğundan presin parametrlərinə və performansına uyğun olaraq təzyiq sürəti 22mm/s təyin edilir. Bütün proses isti iş prosesi olduğundan sistemin tövsiyə olunan sürtünmə əmsalı 0,3-dür.

Blank tamamlandıqdan sonra basılacaq hündürlük təxminən 300 mm olduğundan, bütün döymə prosesi əvvəlcə sıra döymə ilə tamamlanır. Rəsm prosesinin başa çatmasına görə, kalıbın üstündəki boşluğun hündürlüyü təxminən 750 mm-dir və döymə prosesində daha yaxşı anvil eni nisbəti 0,67 ~ 0,77-dir, buna görə də daha yaxşı anvil həcmi 750 (0,67 ~ 0,77)-( 502.5~577.5)mm. Ancaq faktiki istehsal prosesində, normal şəraitdə, anvil eni nisbəti 0,5 ~ 0,8 aralığında nəzarət ediləcək, buna görə də anvil miqdarı 375 ~ 600 mm arasındadır. Xüsusi döymə hissələrinin ən yaxşı döymə prosesini tapmaq üçün davamlı simulyasiya prosesində təhlil və müqayisə yolu ilə proses planı düzəldilir.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy