Hərəkət rejiminə görə döymə prosesi

2024-03-14

Döymə soyuqda deformasiyaya uğrayırdöyməprosesdir və işin sərtləşməsi döymə kalıbına böyük yük düşür. Bu səbəbdən aşınmanın və yapışmanın qarşısını almaq üçün yüksək güclü döymə kalıplarından və sərt sürtkü filmlərindən istifadə etmək lazımdır. Bundan əlavə, blankın çatlamasının qarşısını almaq üçün, istənilən deformasiya qabiliyyətini təmin etmək üçün aralıq tavlama tələb olunur. Yaxşı bir yağlama vəziyyətini qorumaq üçün boşluq fosfatlaşdırıla bilər. Çubuğun və çubuqun fasiləsiz işlənməsi ilə əlaqədar olaraq hazırda bölməni yağlamaq mümkün olmadığından, fosfatla yağlamanın mümkünlüyü öyrənilir.

Döymələr sərbəst döymə, soyuq başlıq, ekstruziya, kalıp döymə, qapalı döymə, qapalı döymə və s. Mürəkkəb döymələrin tamamlanması bir və ya bir neçə addımda tamamlana bilər. Flaş olmadıqda, döymənin daşıyıcı sahəsi azalır və tələb olunan yük azalır. Bununla belə, blankın tam müəyyən edilə bilmədiyi halda, boşluq həcminə ciddi nəzarət edilməli, kalıbın nisbi mövqeyinə nəzarət edilməli və döymə kalıbının aşınmasını minimuma endirmək üçün döymə yoxlanılmalıdır.

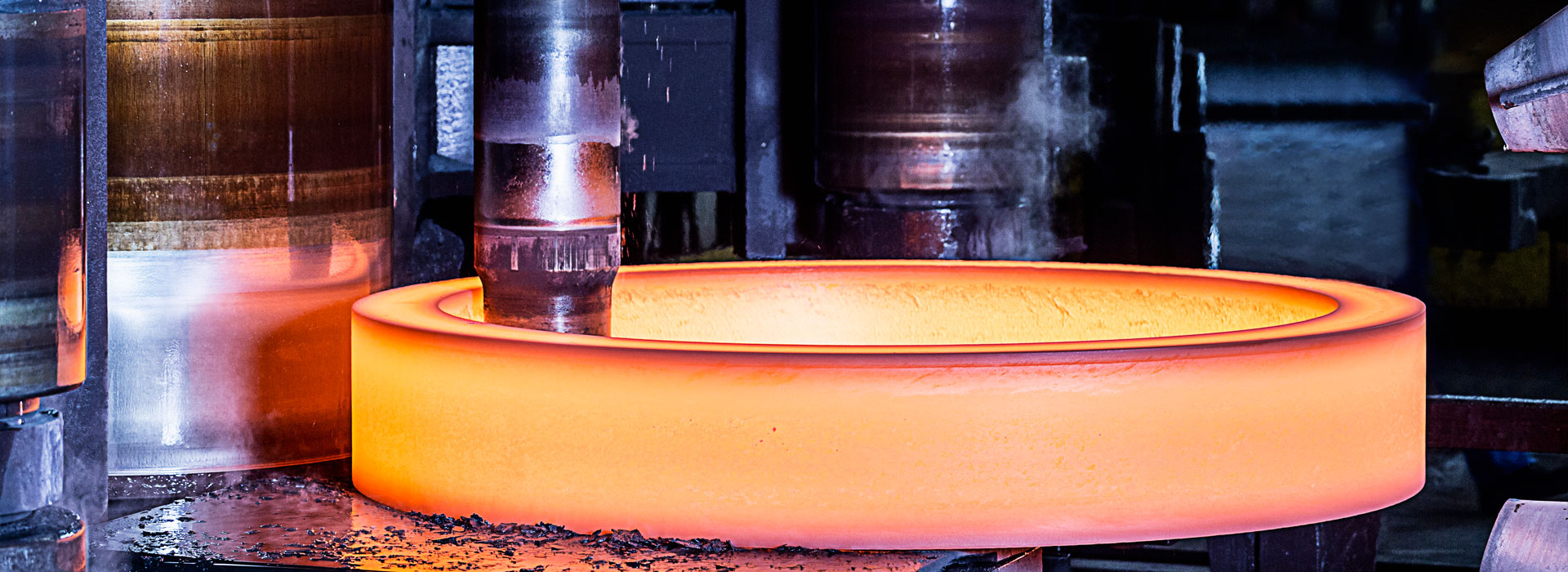

Döymə prosesi rejimi hərəkətinə görə yelləncək döymə, yelləncək döymə, rulon döymə, çarpaz paz yayma, halqa yuvarlama və yuvarlamaya bölünə bilər. Dəqiq döymə yelləncək silindrləri, sarkaçlı fırlanan döymələr və rulonlarla həyata keçirilə bilər. Rulo və çarpaz yayma materialdan istifadəni yaxşılaşdırmaq üçün incə materialların əvvəlki prosesi kimi istifadə edilə bilər. Sərbəst döymə və digər fırlanan döymə prosesinin istifadəsi, həm də kiçik döymə ölçüsü şəraitində, o cümlədən sərbəst döymə döymə üsulu ilə, emal prosesində, kalıp səthindən materialın döyülməsinə nail olmaq imkanı ilə yerli formalaşdırma ola bilər. sərbəst səthə yaxındır, buna görə də onun dəqiqliyini təmin etmək çətindir, buna görə də döymə kalıbının hərəkəti və fırlanan döymə prosesinin istiqamətini idarə etmək üçün kompüter ilə mürəkkəb formalara və yüksək dəqiqliyə malik məhsullar əldə edilə bilər və bununla da onların emal qabiliyyəti yaxşılaşdırıla bilər.

Temperatur 300-400 ℃ (polad mavi kövrəklik zonası) 700 ℃-800 ℃-dən çox olduqda, deformasiya müqaviməti əhəmiyyətli dərəcədə azalır və deformasiya qabiliyyəti əhəmiyyətli dərəcədə artır. Müxtəlif temperatur zonalarına görə döymə, döymə keyfiyyəti və döymə prosesi tələbləri, soyuq döymə, isti döymə, isti döymə üç formalaşma temperatur zonasına bölünə bilər. Ümumiyyətlə, yenidən kristallaşma temperatur zonasında döymə isti döymə, otaq temperaturunda qızdırılmayan döymə isə soyuq döymə adlanır.

Soyuq döymə zamanı döymə ölçüsü çox dəyişmir. 700 ℃-dən az döymə prosesi, daha az oksid meydana gəlməsi, səthin dekarburizasiyası fenomeni yoxdur. Buna görə də, soyuq döymə deformasiyası enerji diapazonuna çata bildiyi müddətcə yaxşı ölçülü dəqiqlik və səth bitməsi əldə edilə bilər. Temperatur və yağlamanın soyudulması yaxşı idarə olunarsa, daha yüksək dəqiqlik əldə etmək üçün 700 ° C-də saxtalaşdırıla bilər. İsti döymədə deformasiya enerjisi kiçikdir, deformasiya müqaviməti kiçikdir və mürəkkəb formalı böyük döymə döyülə bilər.