Döymə prosesinin modalına uyğun olaraq necə hərəkət etməsi

2024-05-14

Döymə soyuq döymə prosesi zamanı deformasiyaya uğrayır və işlə bərkidilir, nəticədədöyməböyük bir yükü daşımaq üçün ölmək. Bu məqsədlə yüksək güclü döymə qəlibi tələb olunur və sərt sürtkü filmi aşınma və yapışmanın qarşısını alır. Bundan əlavə, blankın çatlamasının qarşısını almaq üçün tələb olunan deformasiya qabiliyyətini təmin etmək üçün aralıq tavlama tələb olunur. Yaxşı yağlamağı qorumaq üçün boşluq fosfatlaşdırıla bilər. Çubuqların və məftil çubuqlarının fasiləsiz işlənməsi ilə əlaqədar olaraq hazırda en kəsiyi yağlamaq mümkün olmadığından fosfatlama yağlama üsulundan istifadə imkanları öyrənilir.

Döymə məmulatları tökmə işinin hərəkət rejiminə görə sərbəst döymə, soyuq başlıq, ekstruziya, kalıp döymə, qapalı döymə, qapalı döymə və s. Həm qapalı döymələr, həm də qapalı döymə döymələri flaşsızdır və materialdan istifadə nisbəti yüksəkdir. Kompleks döymə işləri bir və ya bir neçə mərhələdə tamamlana bilər. Flaş olmadıqda, döymənin daşıyıcı sahəsi azalır və tələb olunan yük azalır. Bununla belə, blankı tam müəyyən etmək mümkün olmadıqda, blankın həcminə ciddi nəzarət edilməli və qəlibin nisbi mövqeyinə nəzarət edilməlidir. Eyni zamanda, döymə kalıbının aşınmasını minimuma endirmək üçün döymə yoxlanılmalıdır.

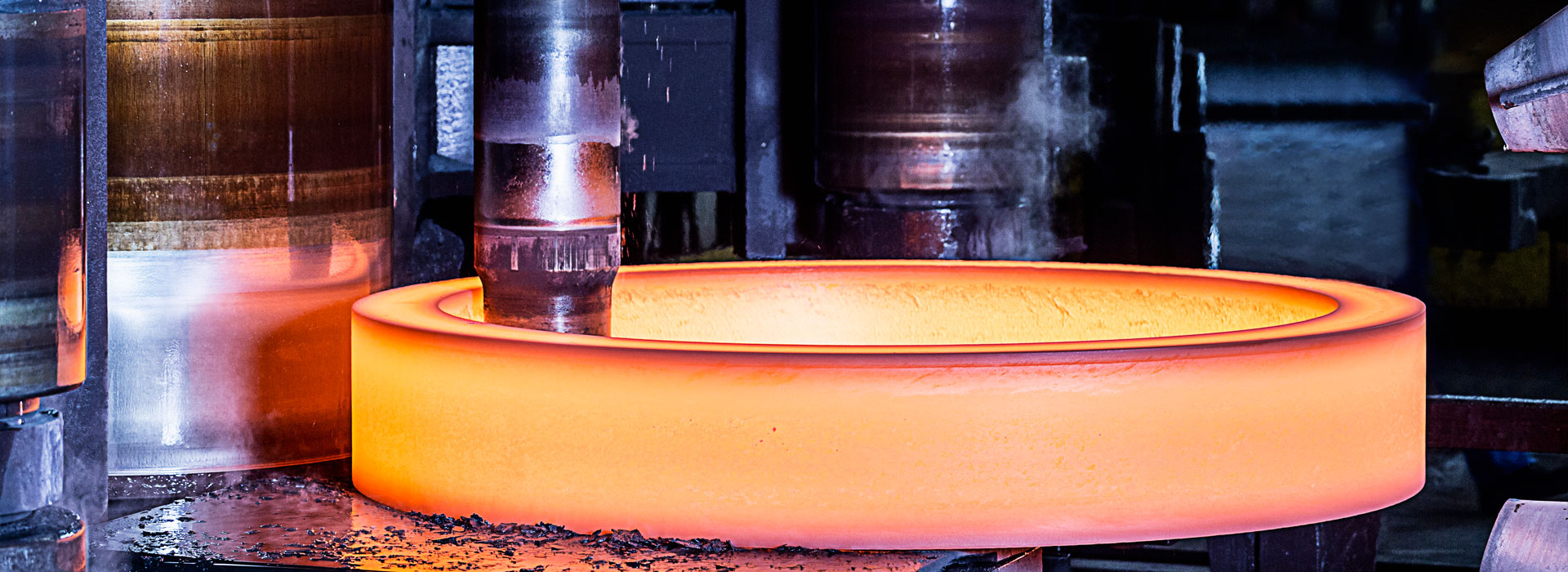

Döymə prosesi modal hərəkət rejiminə görə salınan yayma, salınan döymə, rulon döymə, çarpaz paz yayma, halqa yayma, yayma və s. Sarkaçlı diyircəkli tip, sarkaç tipli fırlanan döymələr və rulonlar hamısı dəqiqliklə döyülə bilər. Yayma və çarpaz yayma, materialdan istifadəni yaxşılaşdırmaq üçün incə materiallar üçün ön proses kimi istifadə edilə bilər. Sərbəst döymə kimi fırlanan döymə proseslərindən istifadə edərək yerli formalaşdırma da həyata keçirilə bilər və daha kiçik döymə ölçüsü şəraitində döymə emalına nail olmaq qabiliyyətinə malikdir. Bu döymə üsulu, o cümlədən sərbəst döymə, emal prosesi zamanı kalıp səthindən çıxan material sərbəst forma səthinə yaxındır. Buna görə də onun dəqiqliyini təmin etmək çətindir. Buna görə də, döymə kalıbının hərəkət istiqamətini və fırlanan döymə prosesini idarə etmək üçün kompüterlərdən istifadə etməklə mürəkkəb formalara və yüksək dəqiqliyə malik məhsullar əldə edilə bilər və beləliklə, onun emal imkanları yaxşılaşdırıla bilər.

Temperatur 300-400 ℃ (polad mavi kövrəklik zonası) və 700 ℃-800 ℃-dən çox olduqda, deformasiya müqaviməti əhəmiyyətli dərəcədə azalır və deformasiya qabiliyyəti əhəmiyyətli dərəcədə yaxşılaşır. Müxtəlif temperatur zonalarına, döymə keyfiyyətinə və döymə prosesinin tələblərinə görə, döymə üç formalaşma temperatur zonasına bölünə bilər: soyuq döymə, isti döymə və isti döymə. Belə çıxır ki, bu temperatur diapazonunun bölünməsi üçün ciddi məhdudiyyət yoxdur. Ümumiyyətlə, yenidən kristallaşma temperatur zonasında döymə isti döymə, otaq temperaturunda qızdırılmayan döymələrə isə soyuq döymə deyilir.

Soyuq döymə prosesində döymənin ölçüsü çox dəyişmir. 700°C-dən aşağı temperaturda döymə emalı daha az oksid şkalasının əmələ gəlməsinə və səthdə karbonsuzlaşmanın olmamasına səbəb olur. Buna görə də, soyuq döymə deformasiyası enerji diapazonuna çata bildiyi müddətcə yaxşı ölçülü dəqiqlik və səth bitməsi əldə edilə bilər. Temperatur və yağlamanın soyudulması yaxşı idarə olunarsa, daha yüksək dəqiqlik əldə etmək üçün isti döymə 700°C-də həyata keçirilə bilər. İsti döymə zamanı deformasiya enerjisi və deformasiya müqaviməti kiçikdir və mürəkkəb formalı böyük döymələr döyülərək emal edilə bilər.