tongxin döymə

2023-08-11

Döyməmüəyyən mexaniki xassələrə, müəyyən forma və ölçülərə malik döymə materialları əldə etmək üçün plastik deformasiya istehsal etmək üçün metal çubuqlara təzyiq göstərmək üçün döymə maşınlarından istifadə edən emal üsuludur və döymənin iki komponentindən (döymə və ştamplama) biridir. Döymə yolu ilə əritmə prosesində metalı tökmə boş və digər qüsurları aradan qaldıra, mikro quruluşu optimallaşdıra bilər və tam metal axını xəttinin qorunması səbəbindən döymələrin mexaniki xüsusiyyətləri ümumiyyətlə eyni olanlardan daha yaxşıdır. material. Müvafiq maşınlarda yüksək yük və ağır iş şəraiti olan vacib hissələr üçün, plitələrə, profillərə və ya yuvarlana bilən sadə formalı qaynaq hissələrinə əlavə olaraq döymələr istifadə olunur.

Deformasiya temperaturu

Poladın ilkin yenidən kristallaşma temperaturu təxminən 727 ° C-dir, lakin 800 ° C ümumiyyətlə bölmə xətti kimi istifadə olunur, 800 ° C-dən yüksək isti döymə; 300 ilə 800 ° C arasında isti döymə və ya yarı isti döymə adlanır.

Səhmlərin hərəkət yolu

Kütlənin hərəkətinə görə, döymə sərbəst döymə, parçalama, ekstruziya, kalıp döymə, qapalı döymə, qapalı başlıq döymə bölünə bilər.

1. Pulsuz döymə. Tələb olunan döymələri əldə etmək üçün yuxarı və aşağı dəmir (örs bloku) arasında metalı deformasiya etmək üçün zərbə qüvvəsi və ya təzyiqdən istifadə edin, əsasən əl ilə döymə və iki növ mexaniki döymə.

2. Kalıp döymə. Döymə açıq kalıp döymə və qapalı döymə bölünür. Metal boşluq, soyuq başlıq, rulon döymə, radial döymə və ekstruziyaya bölünə bilən döymə əldə etmək üçün müəyyən bir forma ilə döymə qəlibində sıxılır və deformasiya olunur.

3, qapalı kalıp döymə və qapalı başlıq döymə, çünki flaş yoxdur, materialların istifadə dərəcəsi yüksəkdir. Mürəkkəb döymə işlərini bir və ya bir neçə proseslə bitirmək mümkündür. Flaş olmadığı üçün döymələr azaldılmış güc sahəsinə malikdir və tələb olunan yük də azalır. Bununla belə, qeyd etmək lazımdır ki, boşluq tamamilə məhdudlaşdırıla bilməz, buna görə də blankın həcminə ciddi nəzarət etmək, döymə kalıbının nisbi mövqeyinə nəzarət etmək və döymə kalıbını ölçmək və iş parçasının aşınmasını azaltmağa çalışmaq lazımdır. döymə kalıp.

Döymə kalıbının hərəkəti

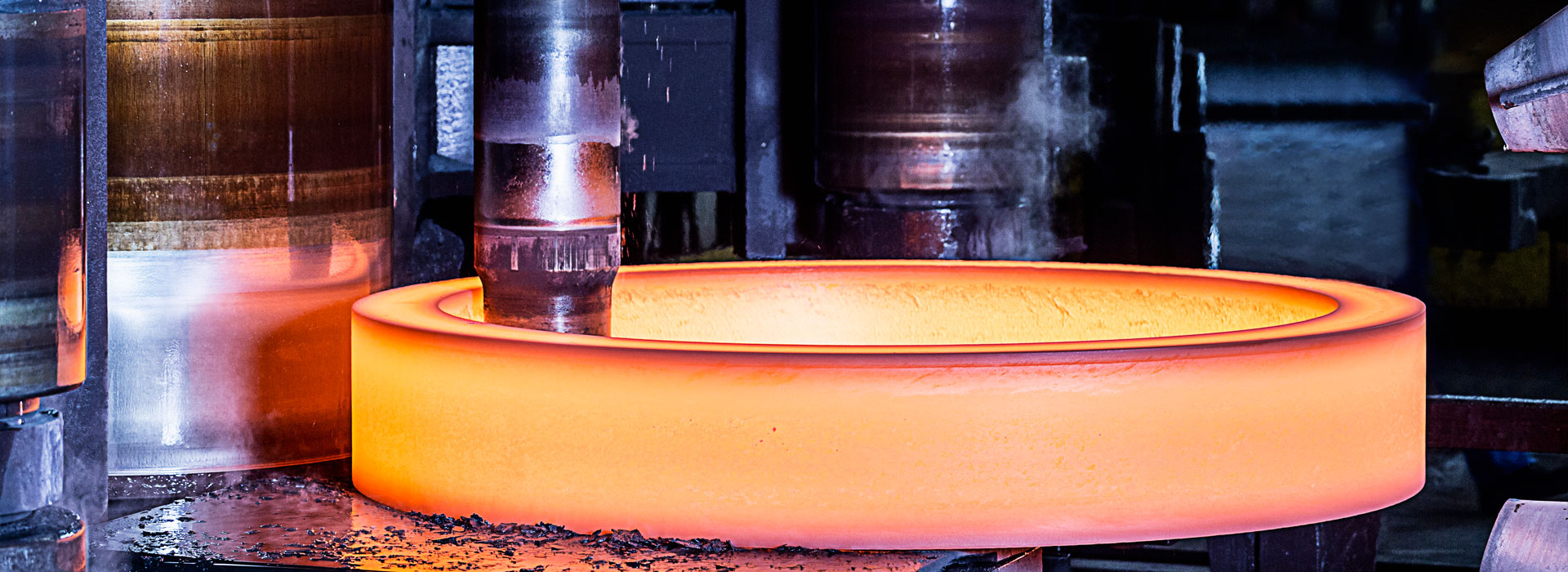

Döymə kalıbının hərəkət rejiminə görə, döymə yelləncək döymə, yelləncək döymə, rulon döymə, çarpaz paz yayma, üzük yayma və diaqonal yuvarlanmaya bölünə bilər. Dönər döymə, fırlanan döymə və döymə

Çinin ilk 400MN (40.000 ton) ağır aviasiya kalıp döymə hidravlik presi

Üzüyü də dəqiq döymə ilə bitirmək olar. Materiallardan istifadə dərəcəsini yaxşılaşdırmaq üçün incə materialların ilk prosesi olaraq rulon döymə və çarpaz yayma istifadə edilə bilər. Sərbəst döymə kimi fırlanan döymə də yerli şəkildə formalaşır və onun üstünlüyü odur ki, döymə gücü döymə ölçüsü ilə müqayisədə kiçik olduqda formalaşa bilər. Sərbəst döymə də daxil olmaqla bu döymə üsulu, emal zamanı materialı kalıp səthinin yaxınlığından sərbəst səthə qədər uzadır, buna görə də dəqiqliyi təmin etmək çətindir, buna görə də döymə kalıbının hərəkət istiqaməti və fırlanan döymə ardıcıllığı tərəfindən idarə olunur. kompüter və mürəkkəb forma və yüksək dəqiqlikli məhsullar daha az döymə gücü ilə əldə edilə bilər, məsələn, bir çox çeşidlərin və böyük ölçülü turbin bıçaqlarının və digər döymələrin istehsalı.

Döymə avadanlığının qəlib hərəkəti və sərbəstliyi uyğun gəlmir, aşağı ölü mərkəzin deformasiya həddinin xüsusiyyətlərinə görə, döymə avadanlığı aşağıdakı dörd formaya bölünə bilər:

1, döymə qüvvəsinin formasını məhdudlaşdırın: hidravlik birbaşa sürücü sürüşmə hidravlik presi.

2, kvazi vuruş məhdudlaşdırma rejimi: hidravlik presin hidravlik sürücü krank birləşdirici çubuğu mexanizmi.

3, vuruşu məhdudlaşdıran rejim: sürüşmə mexaniki presini idarə etmək üçün krank, birləşdirici çubuq və paz mexanizmi.

4, enerji məhdudlaşdırma rejimi: vida və sürtünmə presinin spiral mexanizminin istifadəsi.

İsti sınaq üçün ağır hava kalıplı hidravlik pres

Yüksək dəqiqlik əldə etmək üçün alt ölü nöqtədə həddindən artıq yüklənmənin qarşısını almaq, sürəti idarə etmək və qəlib mövqeyinə diqqət yetirilməlidir. Çünki bunlar döymə tolerantlıqlarına, forma dəqiqliyinə və döymə kalıp ömrünə təsir göstərəcək. Bundan əlavə, dəqiqliyi qorumaq üçün sürüşmə relsinin boşluğunu tənzimləməyə, sərtliyi təmin etməyə, alt ölü mərkəzi tənzimləməyə və köməkçi ötürücü cihazdan istifadə etməyə də diqqət yetirilməlidir.

Slayderin hərəkət yolu

Sürgünün şaquli və üfüqi bir hərəkəti də var (nazik hissələrin döyülməsi, yağlamanın soyudulması və hissələrin yüksək sürətli istehsalı üçün), kompensasiya cihazlarından istifadə edilə bilər.

İlk böyük disk məhsullarını uğurla saxtalaşdırdı

Digər istiqamətlərdə hərəkəti artırmaq. Yuxarıda göstərilən üsullar müxtəlifdir və tələb olunan döymə qüvvəsi, proses, materialdan istifadə, məhsuldarlıq, ölçülü dözümlülük və yağlama və soyutma üsulları müxtəlifdir ki, bunlar da avtomatlaşdırma səviyyəsinə təsir edən amillərdir.

Taxta döymə

Döymə materialları əsasən karbon poladı və müxtəlif komponentlərdən ibarət lehimli poladdır, sonra alüminium, maqnezium, mis, titan və onların ərintiləridir. Materialın orijinal vəziyyəti çubuq, külçə, metal toz və maye metaldır. Metalın deformasiyadan əvvəl kəsik sahəsinin deformasiyadan sonra kəsik sahəsinə nisbətinə döymə nisbəti deyilir. Döymə nisbətinin düzgün seçimi, ağlabatan istilik temperaturu və saxlama müddəti, ağlabatan ilkin döymə temperaturu və son döymə temperaturu, ağlabatan deformasiya miqdarı və deformasiya sürəti məhsulun keyfiyyətini yaxşılaşdırmaq və maya dəyərini azaltmaq üçün böyük əlaqələrə malikdir.

Ümumiyyətlə, kiçik və orta ölçülü döymələrdə boşluq kimi dəyirmi və ya kvadrat çubuq materialı istifadə olunur. Çubuğun taxıl quruluşu və mexaniki xassələri vahid və yaxşıdır, forma və ölçü dəqiqdir, səth keyfiyyəti yaxşıdır və kütləvi istehsalı təşkil etmək asandır. Nə qədər ki, istilik temperaturu və deformasiya şəraiti əsaslı şəkildə idarə olunur, yaxşı döymələr hazırlamaq üçün böyük döymə deformasiyası tələb olunmur.

Külçə yalnız böyük döymələr üçün istifadə olunur. Külçə böyük sütunlu kristal və boş mərkəzə malik tökmə quruluşdur. Buna görə də, əla metal quruluşu və mexaniki xüsusiyyətləri əldə etmək üçün sütunlu kristal böyük plastik deformasiya və boş sıxılma yolu ilə incə taxıllara parçalanmalıdır.

Toz döymələri isti şəraitdə toz metallurgiya preformlarını sıxaraq və yanacaq kənarları olmadan döymə üsulu ilə bişirməklə hazırlana bilər. Döymə tozu ümumi kalıp döymə hissələrinin sıxlığına yaxındır, yaxşı mexaniki xüsusiyyətlərə və sonrakı kəsmə prosesini azalda bilən yüksək dəqiqliyə malikdir. Toz döymələri vahid daxili quruluşa malikdir və seqreqasiya yoxdur və kiçik dişlilər və digər iş parçaları istehsal etmək üçün istifadə edilə bilər. Bununla belə, tozun qiyməti ümumi çubuqlardan xeyli yüksəkdir və istehsalda tətbiqi müəyyən məhdudiyyətlərə məruz qalır. ,

Kalıba tökülən maye metala statik təzyiq tətbiq etməklə, təzyiqin təsiri altında bərkiyə, kristallaşa, axa, plastik deformasiyaya və formalaşa bilər və kalıp döymənin istənilən formasını və məhsuldarlığını əldə etmək olar. Maye metal kalıpla döymə, kalıp tökmə və kalıp döymə arasında formalaşdırma üsuludur, bu, xüsusilə ümumi kalıp döymədə formalaşması çətin olan mürəkkəb nazik divarlı hissələr üçün uyğundur.

Döymə materialları adi materiallara əlavə olaraq, məsələn, karbon poladdan və ərintili poladdan müxtəlif komponentlər, ardınca alüminium, maqnezium, mis, titan və digər ərintilər, dəmir əsaslı super ərinti, nikel əsaslı super ərinti, kobalt əsaslı super ərinti deformasiya ərintisi də döyülür və ya tamamlamaq üçün yuvarlandı, lakin bu ərintilər nisbətən dar plastik zonaya görə, buna görə də döymə çətinliyi nisbətən böyük olacaq. Müxtəlif materialların istilik temperaturu, açılış döymə temperaturu və son döymə temperaturu ciddi tələblərə malikdir.

Proses axını

Fərqli döymə üsulları müxtəlif proseslərə malikdir, burada isti kalıp döymə prosesi ən uzundur, ümumi qayda belədir: boşluqların döyülməsi; Döymə kütük isitmə; Roll döymə hazırlanması; Döymə formalaşdırılması; kəsmək; yumruqlama; düzəltmək; Aralıq yoxlama, döymə ölçüsünün və səth qüsurlarının yoxlanılması; Döymə gərginliyini aradan qaldırmaq və metal kəsmə qabiliyyətini yaxşılaşdırmaq üçün döymələrin istilik müalicəsi; Təmizləmə, əsasən səth oksidini çıxarmaq üçün; düzəltmək; Təftiş, xarici görünüş və sərtlik yoxlamasından keçmək üçün ümumi döymələr, kimyəvi tərkibin təhlili, mexaniki xassələr, qalıq stress və digər sınaqlar və dağıdıcı sınaqlar vasitəsilə vacib döymələr.

bu tongxin preicison saxta şirkət məhsullarıdır