Döymənin əsas təsnifatı

2023-09-07

Döymənin əsas təsnifatı

Döymə əsasən formalaşdırma üsuluna və deformasiya temperaturuna görə təsnif edilir.Döyməformalaşdırma üsuluna görə döymə və ştamplama iki kateqoriyaya bölünə bilər; Deformasiya temperaturuna görə, dörd əsas növ döymə var, onları isti döymə, soyuq döymə, isti döymə və izotermik döymə bölmək olar.

1. İsti döymə

İsti döymə metalın yenidən kristallaşma temperaturundan yuxarı döymədir. Yüksək temperatur həmçinin metalın deformasiyaya davamlılığını azalda bilər və tələb olunan döymə maşınlarının tonajını azalda bilər. Yüksək temperatur metalın plastikliyini yaxşılaşdıra bilər, iş parçasının daxili keyfiyyətini yaxşılaşdırmağa kömək edir, beləliklə çatlamaq asan deyil. Bununla belə, isti döymə prosesi çoxdur, iş parçasının dəqiqliyi zəifdir, səth hamar deyil və döymə oksidləşmə, karbonsuzlaşma və yanma zədələnməsini asanlaşdırır. Bir qızdırma ilə mümkün qədər çox döymə işini başa çatdırmaq üçün ilkin döymə temperaturu ilə isti döymənin son döymə temperaturu arasındakı temperatur intervalı mümkün qədər böyük olmalıdır. Bununla belə, həddindən artıq ilkin döymə temperaturu metal taxıllarının həddindən artıq böyüməsinə və həddindən artıq istiləşmə hadisəsinə səbəb olacaq ki, bu da döymə hissələrinin keyfiyyətini aşağı salacaq. İş parçası böyük və qalın olduqda, materialın gücü yüksək və plastiklik aşağı olduqda (məsələn, həddindən artıq qalın boşqabın yuvarlanan əyilməsi, yüksək karbonlu polad çubuğun çəkmə uzunluğu və s.), isti döymə istifadə olunur. Metal (məsələn, qurğuşun, qalay, sink, mis, alüminium və s.) kifayət qədər plastikliyə və az miqdarda deformasiyaya malik olduqda (məsələn, ştamplama proseslərində olduğu kimi) və ya deformasiyanın ümumi miqdarı böyük olduqda və döymə prosesi istifadə olunan (məsələn, ekstruziya, radial döymə və s.) metalın plastik deformasiyasına şərait yaradır, isti döymə tez-tez istifadə edilmir və soyuq döymə istifadə olunur. Temperatur metalın ərimə nöqtəsinə yaxın olduqda, intergranular aşağı ərimə nöqtəsi olan material əriyəcək və qranullararası oksidləşmə baş verəcək və nəticədə həddindən artıq yanma baş verəcəkdir. Yandırılmış boşluqlar döymə zamanı çökməyə meyllidir. Ümumiyyətlə istifadə olunan isti döymə temperaturu: karbon polad 800 ~ 1250 ℃; Alaşımlı struktur polad 850 ~ 1150 ℃; Yüksək sürətli polad 900 ~ 1100 ℃; Ümumi istifadə olunan alüminium ərintisi 380 ~ 500 ℃; Titan ərintisi 850 ~ 1000 ℃; Pirinç 700 ~ 900 ℃.

2. Soyuq döymə

Bu, daha aşağı metal yenidən kristallaşma temperaturunda döymədir, adətən soyuq döymə kimi istinad edilir, əsasən otaq temperaturunda döyməyə aiddir və otaq temperaturundan daha yüksək, lakin yenidən kristallaşma temperaturundan çox olmayan döymə isti döymə adlanır.

Bir çox soyuq döymə və soyuq ştamplama hissələri birbaşa hissə və ya məhsul kimi istifadə edilə bilər və artıq kəsilməyə ehtiyac yoxdur. Otaq temperaturunda soyuq döymə ilə əmələ gələn iş parçası yüksək forma və ölçü dəqiqliyinə, hamar səthə, daha az emal proseduruna malikdir və avtomatik istehsal üçün əlverişlidir. Bununla belə, soyuq döymədə metalın plastikliyi aşağı olduğundan, deformasiya zamanı asanlıqla çatlanır və deformasiya müqaviməti böyükdür və böyük tonajlı döymə maşınları tələb olunur.

3. İsti döymə

İsti döymənin dəqiqliyi yüksəkdir, səthi hamardır və deformasiya müqaviməti kiçikdir. Metal isti döymə ilə müqayisədə daha aşağı temperaturda əvvəlcədən qızdırılır. Normal temperaturdan yüksək olan, lakin yenidən kristallaşma temperaturunu keçməyən döymə presi isti döymə presi adlanır.

4. İzotermik döymə

Kütlənin temperaturu formalaşdırma prosesi boyunca sabit bir dəyərdə saxlanılır. İzotermik döymə qəlib və blankın birlikdə sabit temperaturda saxlanmasını tələb edir, dəyəri daha yüksəkdir və o, yalnız superplastik formalaşdırma kimi xüsusi döymə prosesləri üçün istifadə olunur. İzotermik döymə eyni temperaturda bəzi metalların yüksək plastikliyindən tam istifadə etmək və ya xüsusi mikrostruktur və xassələri əldə etməkdir.

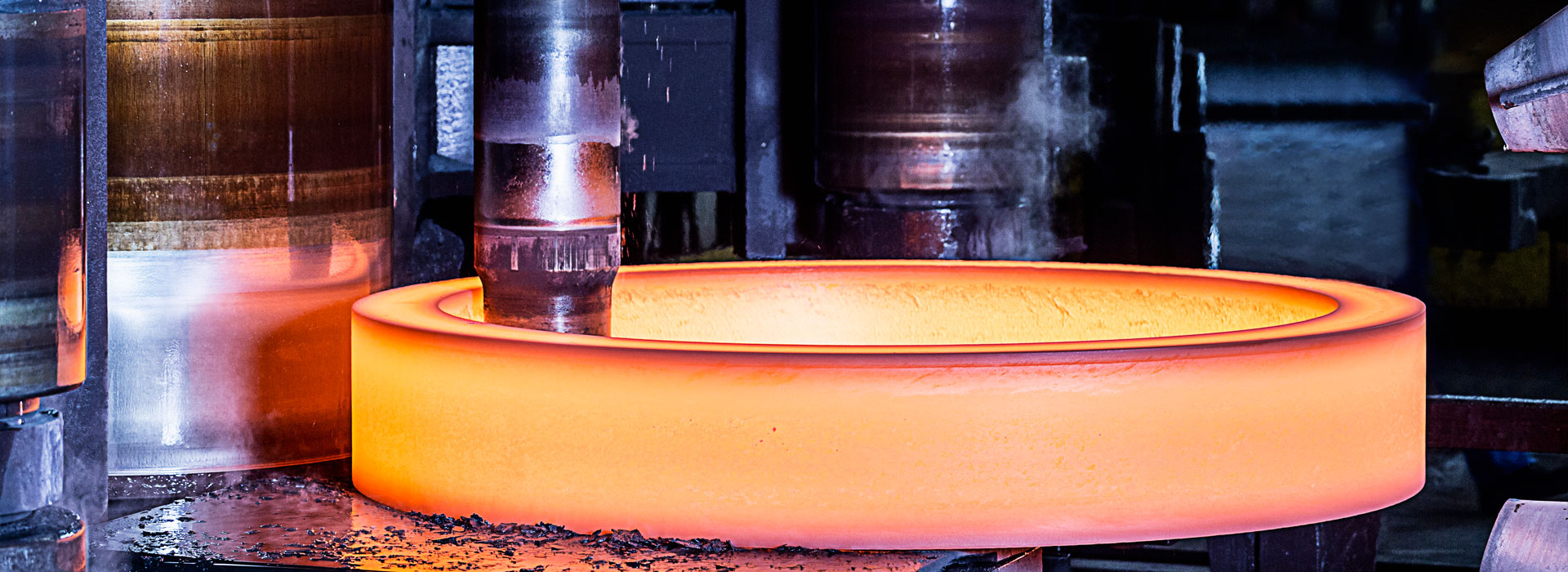

bu, tongxin dəqiq döymə şirkəti tərəfindən istehsal olunan açıq kalıp döymədir